Die Vorteile des 3D-Drucks sind gut dokumentiert. Die Technologie ermöglicht es, Produkte dort zu erstellen, wo sie gebraucht werden. Es hilft bei der Bewältigung von Effizienzproblemen und sorgt für einen reibungslosen Ablauf der Lieferketten. Dies kann einen massiven Einfluss auf die Reduzierung der Ressourcen und der Zeit haben, die für die Herstellung von Produkten benötigt werden.

Raketenunternehmen haben den 3D-Druck, früher bekannt als additive Fertigung, für den größten Teil des letzten Jahrzehnts verwendet, beginnend mit der Entwicklung eines 3D-gedruckten Teils von SpaceX im Jahr 2013 Super Draco Raketenantrieb.

Dieser Artikel folgt der Geschichte des Einsatzes von 3D-Druck in neuen Raumfahrtunternehmen. Gegen Ende des Artikels werden wir uns auch mit einer anderen fortschrittlichen Fertigungstechnik befassen, die von diesen Unternehmen verwendet wird: Hochdruck-Druckguss.

3D-Druck definieren

Beginnen wir mit einer Erinnerung daran, was die 3D-Drucktechnologie beinhaltet. Es gibt keinen besseren Ort, um nach der Definition des 3D-Drucks zu suchen, als bei den Meistern des 3D-Drucks, Autodesk.

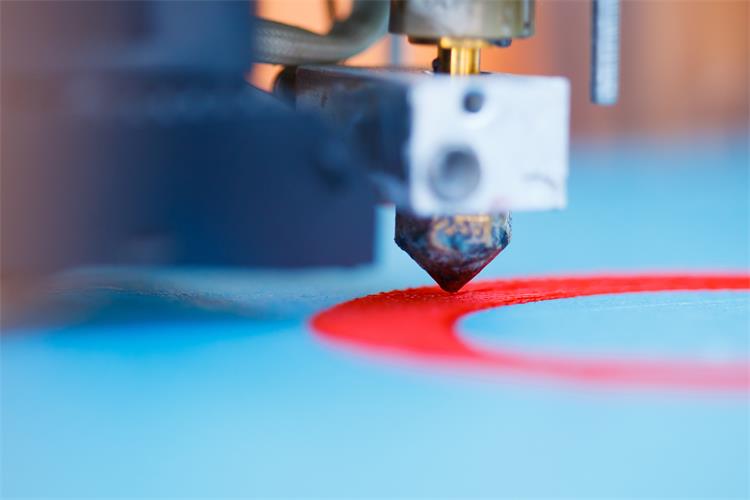

Autodesk definiert 3D-Druck als „ein Prozess, bei dem physische Objekte erstellt werden, indem Materialien in Schichten auf der Grundlage eines digitalen Modells aufgetragen werden“. Dieselbe Quelle fügt hinzu, dass „die 3D-Drucktechnologie verwendet werden kann, um alles zu erstellen, von Prototypen und einfachen Teilen bis hin zu hochtechnischen Endprodukten wie Flugzeugteilen …, umweltfreundlichen Gebäuden, lebensrettenden medizinischen Implantaten und sogar künstlichen Organen, die Schichten menschlicher Zellen verwenden .“

Autodesk identifiziert drei primäre Methoden verwendet bei der Herstellung von Artikeln mit 3D:

Fused Filament Fabrication (FFF): Hauptsächlich bei der Herstellung von Konsumgütern erhitzt und extrudiert dieses Verfahren Kunststoffmaterial in Schichten, die das gewünschte Produkt bilden. Es wird auch Fused Deposition Modeling (FDM) genannt.

Stereolithographie (SLA): Verwendet UV-Licht, um Erhebungen Schicht für Schicht zu härten oder auszuhärten.

Selektives Lasersintern (SLS): Verschweißt pulverförmige Materialien mit Lasern Schicht für Schicht.

Warum sich Raumfahrthersteller dem 3D-Druck zuwenden

Der Softwareanbieter für additive Fertigung, AMFG, gibt einige Einblicke in die Auswirkungen der 3D-Fertigung im Bereich der Raumfahrt. Das Unternehmen Anmerkungen dass die „Raumfahrzeughersteller vor der Herausforderung stehen, die Raketenentwicklung und -produktion zu beschleunigen und gleichzeitig die Kosten zu senken und die Effizienz zu steigern“.

AMFG sagt dass der traditionelle Raketenherstellungsprozess mehrere Prototyping-Zyklen und Produktionsphasen umfasst, was den Prozess teuer und zeitaufwändig macht. Dieselbe Quelle sagt, dass der 3D-Fertigungsprozess die Fertigungszeit für Teile von einem traditionellen Zeitraum von 14 Wochen auf nur wenige Wochen verkürzen kann, was den Herstellern erhebliche Zeit- und Kosteneinsparungen ermöglicht.

Die 3D-Fertigung gewährleistet auch die Präzision der Teile, was bei herkömmlichen Fertigungsmethoden eine herausfordernde Aufgabe ist.

Das erste 3D-gedruckte Teil im Weltraum

Elon Musk gründete SpaceX im Jahr 2002. Seine Mission war es, die Kosten für Reisen in den Weltraum zu senken, damit Menschen schließlich den Mars kolonisieren könnten. Nach Laut SpaceX würde dies durch den Einsatz von „vollständig wiederverwendbaren Trägerraketen erreicht, die die leistungsstärksten sein werden, die jemals gebaut wurden, und die Menschen zum Mars und zu anderen Zielen im Sonnensystem befördern können“.

Am 5. September 2013 Musk angekündigt über einen Tweet, dass „SpaceX SuperDraco Inconel-Raketenkammer mit Regenkühlmantel aus EOS 3D-Metalldrucker hervorgeht“.

Die Quelle für Nachrichten über Weltraumforschung, Innovation und Astronomie, Space.com Berichte dass „SpaceX Anfang dieses Jahres [2014] sein erstes 3D-gedrucktes Teil ins All schickte.“ Dieselbe Quelle fügt hinzu: „Das Teil, ein Hauptoxidationsventil eines Raketentriebwerks, flog an Bord von SpaceXs Start einer Falcon 9-Rakete am 6. Januar, die den kommerziellen Telekommunikationssatelliten Thaicom 6 in den Orbit beförderte.“

Die praktische Anwendbarkeit des 3D-Drucks zur Herstellung von Raketenteilen wurde durch die Tatsache bestätigt, dass das Ventil unter anstrengenden Bedingungen, einschließlich extrem niedriger Temperaturen, wie erforderlich funktionierte.

SpaceX verwendet die 3D-Drucktechnologie auch, um anderes Zubehör wie Helme herzustellen. Nach zu 3Dnatives.com: „Jeder Helm verfügt über ein Visier, Ventile, Schlösser und Mikrofone.“

Blue Origin: Erhebliche Investitionen in den 3D-Druck

Blue Origin ist der Luft- und Raumfahrthersteller, der vom Gründer von Amazon, Jeff Bezos, gegründet wurde. Das Unternehmen wurde im Jahr 2000 in Kent, Washington, gegründet. „Wir setzen uns dafür ein, eine Straße in den Weltraum zu bauen, damit unsere Kinder die Zukunft gestalten können“, heißt es in der Firmenaussage Leitbild.

Blue Origin auch sagt dass es seinem Leitbild gerecht wird, indem es „teilweise und vollständig wiederverwendbare Trägerraketen entwickelt, die sicher und kostengünstig sind und die Bedürfnisse aller zivilen, kommerziellen und militärischen Kunden erfüllen“.

Ein wichtiger Teil, um sicherzustellen, dass kostengünstige und sichere Raumfahrtprodukte von Blue Origin zur Norm werden, ist die 3D-Drucktechnologie. 3DPrintingIndustry.com zitiert den Präsidenten von Blue Origin, Rob Meyerson, der sagt dass sein Unternehmen „erheblich in den 3D-Druck investiert hat“. Er fügt hinzu: „Wir setzen alles daran, neue Technologien zu übernehmen und die Möglichkeiten voll auszuschöpfen.“

3DPrintingIndustry.com auch Berichte dass Meyerson in einer Präsentation die zeit- und kostensparenden Vorteile des 3D-Drucks im Vergleich zu herkömmlichen Gussverfahren veranschaulichte. In der Präsentation zeigt Meyerson ein Teil, dessen Herstellung drei Monate im 3D-Druck gedauert hat. Dasselbe Teil benötigt über 12 Monate mit traditionellen Gießverfahren.

Der 3D-gedruckte Motor bringt die erste Frau auf die Mondoberfläche

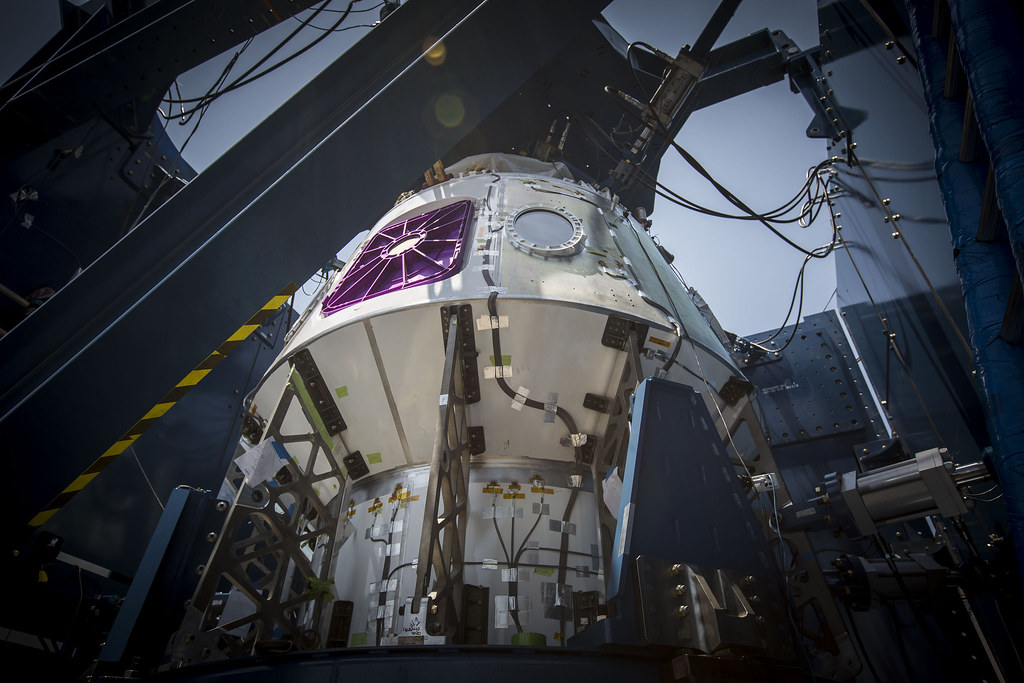

Im Dezember 2020 berichtete 3Dprint.com, dass „Blue Origin einen dreistufigen Lander entwickelt hat, der bis 2024 die erste Frau und den nächsten Mann auf die Mondoberfläche bringen könnte“.

Der aufregende Teil ist, dass das BE-7-Triebwerk, das das Mondlandesystem antreibt, mit 3D-Technologie hergestellt wurde. Dies wird von Bezos bestätigt, der sagt, „Das BE-7 ist ein additiv gefertigtes Hochleistungs-Mondlandetriebwerk mit Flüssigwasserstoff/Flüssigsauerstoff mit 10.000 lbf Schub – tiefes Drosseln auf 2.000 lbf für eine präzise Landung auf dem Mond.“

Aber das ist nicht alles. Bezos benutzte ein Instagram-Video zu verkünden, dass „dies der Motor ist, der die erste Frau an die Oberfläche des Mondes bringen wird“. Laut der Washington Post war diese Frau Wally Funk, die 1961 ihre Chance verpasste, ins All zu fliegen Weil „Die NASA hatte kein Programm für weibliche Astronauten.“

Funk ist vielleicht nicht auf der Mondoberfläche gelandet, aber sie würde am 20. Juli 2021 endlich die Chance bekommen, ins All zu reisen. Sie war 82 Jahre alt. Funk war einer der drei Passagiere, die mit Bezos in Blue Origin reisten synchronisiert sein „erster menschlicher Flug“.

Start einer vollständig 3D-gedruckten Rakete in den Orbit

Relativity Space ist ein Raumfahrtunternehmen, das 2015 gegründet wurde. Das Unternehmen hat dies angegeben Tor „das erste Raumfahrtunternehmen zu sein, das eine vollständig 3D-gedruckte Rakete erfolgreich in die Umlaufbahn gebracht hat“.

Aber was bedeutet „vollständig 3D-gedruckte Rakete“ in der Realität? Denrie Perez, die für Engineering.com schreibt, hat die Antworten: „Vom Triebwerk bis zum Rumpf automatisiert Relativity fast den gesamten Fertigungsprozess.“

Perez fügt hinzu dass der 3D-Druck es Relativity ermöglicht hat, seine Designs schnell zu ändern. Sie stellt fest, dass das Unternehmen Anpassungen verkauft, um Konkurrenten wie SpaceX zu schlagen. „Der Einsatz von 3D-Druck würde es dem Unternehmen ermöglichen, Kapseln wiederholt so zu modifizieren, dass sie zu jeder Art von Satelliten passen“, schreibt sie.

Forbes.com zitiert den CEO von Relativity, Tim Ellis, der sagt dass „wir mit dem 3-D-Druck in der Lage sind, Raketen schneller herzustellen, mit einer kleineren, schlankeren Fabrik und weniger Prozessen.“

Am 8. Juni 2021, Alex Knapp von Forbes.com gemeldet dass Relativity in einer Serie-E-Venture-Runde $650 Millionen aufgebracht hatte. Er berichtet, dass „das Kapital darauf ausgerichtet ist, die Entwicklung der Terran R-Rakete des Unternehmens zu beschleunigen, die vollständig 3D-gedruckt sein wird und größere Nutzlasten als Elon Musks Falcon 9-Rakete starten kann“.

Andere Raumfahrtunternehmen, die 3D-Druck verwenden

Angesichts der Vorteile des 3D-Drucks im Raumfahrtbereich ist es nicht verwunderlich, dass jedes ernsthafte Raumfahrtunternehmen etwas für die Herstellung von Teilen mit dieser Technologie zu tun scheint.

Michael Petch, der für 3DPrintingIndustry.com schreibt, berichtet, dass der Präsident und CEO von Virgin Galactic, George Whitesides, dies getan hatte unterrichtet ihm in einem Interview, dass das „Ziel des Unternehmens darin besteht, die Zeit, die für die Herstellung unserer Motoren benötigt wird, von vielen Monaten auf schließlich Wochen zu verkürzen“. Petch wies darauf hin, dass 3D beim Erreichen dieses Ziels eine entscheidende Rolle spielen würde.

Rocket Lab ist ein Raumfahrtunternehmen beschrieben vom MIT Technology Review als „das kleine Unternehmen, das die 3D-gedruckte Weltraumrevolution ins Leben gerufen hat“. Peter Beck gründete das Unternehmen im Jahr 2006.

Die MIT-Technologieüberprüfung Berichte dass „sechs der [Rocket Lab]-Raketen bisher erfolgreich gestartet sind – jede mit neun Rutherford-Triebwerken ausgestattet, die hauptsächlich mit Metall-3D-Druck hergestellt werden, ebenso wie eine Reihe anderer Elemente an Bord.“

Gibt es Platz für andere Methoden?

Auch wenn neue Raumfahrtunternehmen mit 3D-Technologien vorankommen, sieht es so aus, als hätten andere Methoden, die seit Ewigkeiten verwendet werden, noch Platz in der Industrie.

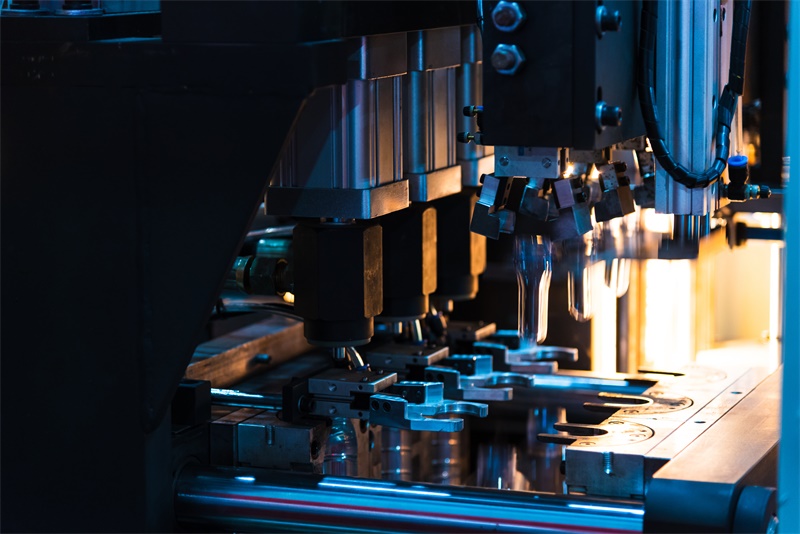

Ein Beispiel für eine Technologie, die seit vielen Jahren verwendet wird, aber auch heute noch relevant ist, ist Kunststoff-Spritzguss.

Dass diese Methoden noch Zukunft haben, zeigt eine kürzlich veröffentlichte Stellenausschreibung von SpaceX, aus der hervorgeht, dass das Unternehmen Ingenieure und Techniker einstellt, die sich mit relevanten Technologien auskennen.

Die Anzeige Zustände dass diese Ingenieure und Techniker „in den frühen Phasen der Entwicklung des Druckgussverfahrens und der Inbetriebnahme der Ausrüstung eng mit unseren Ingenieurteams zusammenarbeiten und die Entwicklung vorantreiben werden Aluminium-Druckguss in der Firma."

Aus den Bemühungen und Investitionen neuer Raumfahrtunternehmen geht hervor, dass der 3D-Druck ein wichtiger Teil der Zukunft sein wird. Für Organisationen wie NASA, kann der 3D-Druck die Herausforderung lösen, Ersatzteile zur Internationalen Raumstation zu schicken, indem einige davon direkt auf der ISS im 3D-Druck hergestellt werden können.