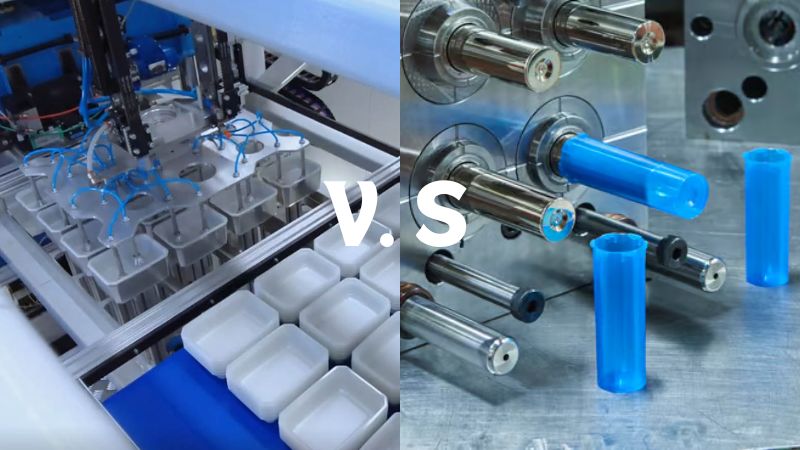

Ce sunt termoformarea și turnarea prin injecție?

Permiteți-mi să explic într-un mod simplu, ușor de înțeles.

Când te gândești la crearea de piese din plastic, vei întâlni două metode populare: termoformare și turnare prin injecțieAu propriile metode unice de modelare a plasticului, iar alegerea depinde de nevoile proiectului dumneavoastră.

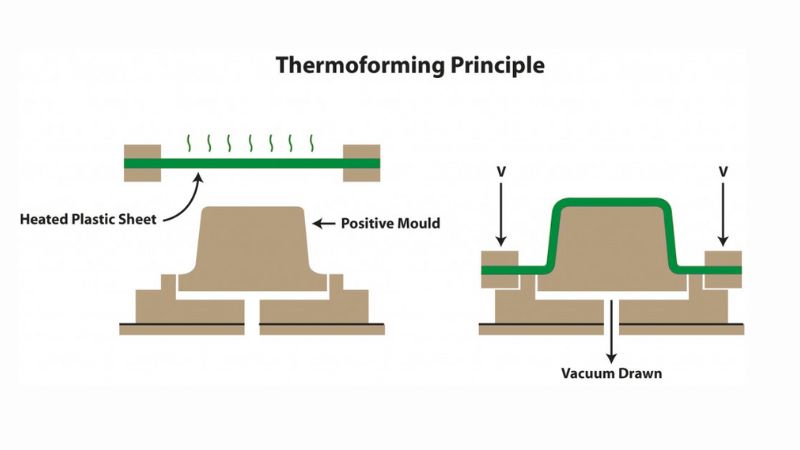

Termoformare este ca și cum ai folosi o formă de biscuiți pentru plastic. Începi cu o folie de plastic, o încălzești până se înmoaie și apoi o apeși într-o formă matriță cu o singură fațăMatrița dă foii noua formă. Imaginați-vă că așezați un plastic cald și flexibil peste o formă și o priviți cum prinde contur - acesta este procesul de termoformare.

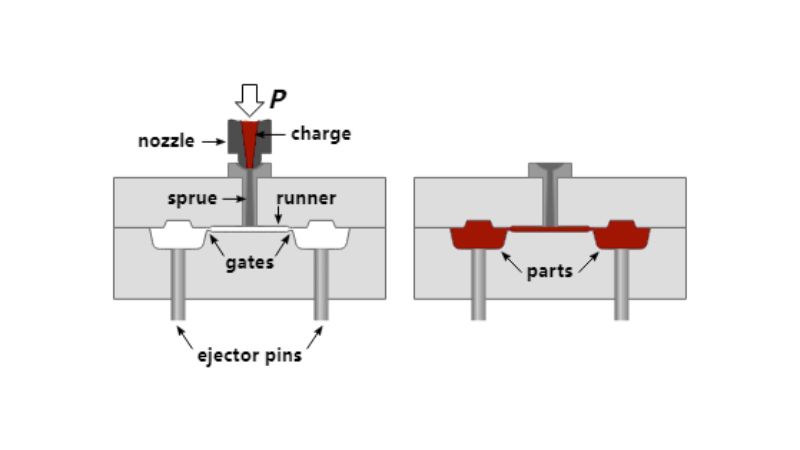

In contrast, turnare prin injecție este ca și cum ai umple o tavă de gheață cu apă pentru a o congela în cuburi de gheață. Dar în loc de apă, folosești pelete de plastic topite, iar în loc de o tavă de gheață, ai o matriță complexă, cu două fețe. Acest proces este ideal pentru realizarea de piese mai mici și detaliate, cum ar fi capace de sticle și jucării din plastic, la scară largă.

Iată un tabel pentru a vă face o idee generală:

| Caracteristică | Termoformare | Turnare prin injecție |

|---|---|---|

| Proces | Încălzirea unei foi de plastic până devine maleabilă, apoi modelarea ei peste o matriță. | Topirea peletelor de plastic și injectarea lor într-o matriță. |

| Materiale utilizate | De obicei, se utilizează foi termoplastice. | Utilizează materiale termoplastice și termorezistente sub formă de pelete. |

| Complexitatea mucegaiului | În general, matrițe mai simple; pot fi mai puțin costisitoare. | Poate găzdui forme complexe, dar matrițele sunt mai costisitoare. |

| Volumul producției | Ideal pentru volume de producție mici spre medii. | Potrivit pentru producția de volum mare. |

| Durata ciclului | Timpi de ciclu mai lungi datorită încălzirii și răcirii. | Timpi de ciclu mai scurți datorită injecției și răcirii mai rapide. |

| Finisarea de suprafață | În general bun, dar ar putea necesita finisaje suplimentare. | Finisaj excelent al suprafeței; se pot obține texturi detaliate. |

| Aplicatii | Utilizat în mod obișnuit pentru ambalaje, tăvi și piese auto. | Utilizat pe scară largă pentru jucării, recipiente, piese auto și dispozitive medicale. |

| Deșeuri materiale | Mai multe deșeuri din cauza tăierii excesului de material. | Mai puține deșeuri, deoarece procesul este mai eficient. |

| Costul de configurare inițial | Costuri inițiale mai mici de configurare a matrițelor. | Costuri inițiale de configurare mai mari din cauza complexității matriței. |

Compararea costurilor de scule și a timpilor de livrare

Termoformarea este în general mai economică în ceea ce privește cheltuielile inițiale cu sculele. Matrițele utilizate în acest proces pot fi fabricate din materiale mai puțin costisitoare, cum ar fi lemnul sau aluminiul, în loc de oțelul de înaltă calitate necesar în mod obișnuit pentru matrițele de injecție. Acest aspect face ca termoformarea să fie o opțiune atractivă pentru startup-uri sau proiecte cu bugete limitate.

În plus, matrițele utilizate în termoformare sunt de obicei cu o singură față. Această simplitate a designului reduce și mai mult costurile de fabricație, deoarece necesită prelucrare mai puțin complexă și costuri mai mici ale materialelor. Natura cu o singură față accelerează, de asemenea, procesul de fabricare a matriței, permițând timpi de execuție mai rapizi pentru producție.

În schimb, turnarea prin injecție necesită o investiție inițială mai mare datorită necesității unor matrițe metalice proiectate cu precizie. Aceste matrițe sunt adesea fabricate din oțel de înaltă calitate pentru a asigura durabilitatea și precizia, ceea ce crește semnificativ costurile inițiale. Această investiție poate fi un factor descurajant pentru proiectele mai mici sau companiile care nu anticipează volume mari de producție.

În ciuda costurilor inițiale mai mari, turnarea prin injecție este preferată pentru producția de volum mare. Matrițele metalice utilizate în acest proces sunt proiectate să reziste la o utilizare extensivă, permițând producția constantă de piese de înaltă calitate în timp. Această durabilitate înseamnă că, deși costurile inițiale sunt mai mari, costul pe unitate pe termen lung poate scădea semnificativ pe măsură ce volumele de producție cresc.

Timpii de livrare pentru producție

Termoformarea oferă un timp de configurare mai rapid, ceea ce o face o alegere ideală pentru companiile care doresc să își lanseze rapid produsele pe piață, în special atunci când se ocupă de serii de producție mai mici sau în timpul fazei de prototipare. În schimb, turnarea prin injecție implică un timp de pregătire mai lung din cauza complexității creării matriței, ceea ce poate întârzia începerea producției. Cu toate acestea, odată ce matrițele sunt stabilite, turnarea prin injecție excelează în eficiență pentru producția la scară largă, deoarece poate produce mai multe piese pe ciclu, sporind semnificativ producția și reducând costurile pe unitate.

Compararea procesului de termoformare și turnare prin injecție

Procesul de producție a termoformării

Foaia termoplastică selectată este încălzită folosind un cuptor sau încălzitoare cu infraroșu până când atinge punctul de înmuiere, de obicei între 121°C și 204°C. Acest proces de încălzire este crucial, deoarece temperatura trebuie controlată pentru a evita degradarea materialului.

Odată ce foaia este maleabilă, aceasta este transferată rapid într-o matriță. Există diverse tehnici de formare, inclusiv:

- Formare în vid: Se aplică un vid pentru a trage foaia încălzită pe suprafața matriței, asigurând o fixare strânsă și o reproducere detaliată a caracteristicilor matriței.

- Formarea sub presiune: Aerul comprimat sau alte mijloace aplică presiune pentru a forța foaia în matriță, permițând forme mai complexe și detalii mai fine.

- Formare mecanică: Un dispozitiv mecanic presează foaia în matriță, care poate fi utilizată pentru materiale mai groase.

După ce foaia s-a conformat matriței, aceasta este răcită, de obicei folosind aer sau apă, pentru a solidifica forma. Timpul de răcire poate varia în funcție de material și grosime.

După răcire, piesa formată este scoasă din matriță și tăiată pentru a îndepărta excesul de material, adesea folosind scule de tăiere sau procese de tăiere cu matriță. Pot fi aplicate procese suplimentare de finisare, cum ar fi găurirea, vopsirea sau tratamentele de suprafață, în funcție de cerințele produsului final.

Procesul de producție prin turnare prin injecție

Peleții sunt introduși într-o pâlnie și apoi mutați într-un butoi încălzit printr-un mecanism cu șnec. Șnecul topește materialul și îl injectează în matriță. Temperatura din butoi este controlată cu atenție, de obicei între 177°C și 260°C, în funcție de material.

Proiectarea matriței include considerații pentru canalele de răcire, mecanismele de ejecție și orificiile de ventilație pentru a permite aerului să iasă în timpul injecției.

Odată ce materialul este topit, acesta este injectat în matrița închisă sub presiune ridicată (până la 30,000 psi sau mai mult). Viteza și presiunea de injecție trebuie controlate cu precizie pentru a asigura umplerea completă a matriței, fără defecte precum jet scurt sau capcane de aer.

După injecție, materialul se răcește și se solidifică în interiorul matriței. Timpul de răcire este critic și poate varia de la câteva secunde la câteva minute, în funcție de grosimea piesei și de designul matriței.

După ce piesa s-a răcit suficient, matrița se deschide, iar știfturile de ejecție sunt folosite pentru a scoate piesa finită din matriță. Această etapă trebuie gestionată cu atenție pentru a evita deteriorarea piesei.

Materiale și aplicații

Selecția plasticului pentru proiecte

Diferit Materiale sunt potrivite pentru diferite procese de fabricație. Termoformarea folosește adesea polietilenă și PVC (clorură de polivinil), printre altele. Aceste materiale sunt încălzite și apoi formate într-o matriță. Pe de altă parte, turnare prin injecție vă permite să utilizați o varietate mai largă de materiale plastice, cum ar fi policarbonat, care este cunoscut pentru rezistența sa. Iată o scurtă trecere în revistă a materialelor plastice comune pentru fiecare metodă:

- Termoformare:

- Polietilenă: Cunoscută pentru rezistența și rezistența sa la substanțe chimice.

- PVC: Versatil și utilizat în orice, de la aplicații medicale la jucării.

- Turnare prin injecție:

- Policarbonat: Rezistent și rezistent la căldură, perfect pentru piesele care trebuie să reziste în timp.

- Polietilenă: utilizată și în turnarea prin injecție pentru diferite tipuri de produse.

Aplicații comune în industrii

aplicatii pieselor termoformate și turnate prin injecție variază foarte mult. În lumea voastră:

- Termoformarea este excelentă pentru:

- Împachetarea ComenziiAmbalaje personalizate care trebuie să fie atât robuste, cât și atrăgătoare.

- AutomotivePiese mari, cum ar fi panourile ușilor, care sunt mai mari și nu la fel de complexe.

- Turnarea prin injecție excelează în:

- AutomotivePiese mici și complexe care trebuie să fie precise, cum ar fi conectorii.

- Dispozitive medicalePiese din plastic de volum mare care trebuie să fie rezistente și precise.

La Modie, ne angajăm să oferim îndrumare și asistență de specialitate pe tot parcursul procesului de turnare prin injecție. Prin valorificarea cunoștințelor noastre și a altor considerații critice de design, îi ajutăm pe clienții noștri să obțină rezultate superioare și să stimulăm inovația în dezvoltarea produselor lor. Pentru orice întrebări sau asistență cu proiectele dumneavoastră de turnare prin injecție, nu ezitați să contactați echipa noastră. Împreună, putem crea soluții eficiente și de înaltă calitate, adaptate nevoilor dumneavoastră specifice.

Întrebări frecvente

Care sunt avantajele și dezavantajele termoformării în comparație cu turnarea prin injecție?

Termoformarea se remarcă în dezvoltarea prototipurilor datorită producției rapide de matrițe. În general, implică costuri mai mici de prelucrare a sculelor, ceea ce o face rentabilă pentru serii mici de producție. Dezavantajul este că produce mai multe deșeuri și oferă o rezistență mai mică a materialului. Turnarea prin injecție, deși are un cost inițial de prelucrare mai mare, este de neegalat pentru producția de volum mare de piese complexe. Matrițele durabile și de lungă durată utilizate în turnarea prin injecție duc, de asemenea, la produse finite mai rezistente.

Cum se compară costurile între termoformare și turnare prin injecție?

Eficiența costurilor în termoformare față de turnarea prin injecție depinde în mare măsură de cantitatea produsă. Termoformarea este mai puțin costisitoare pentru cantități mai mici, deoarece matrițele sunt mai ieftine de fabricat. Cu toate acestea, pe măsură ce dimensiunea comenzii crește, turnarea prin injecție poate deveni mai eficientă din punct de vedere al costurilor, în ciuda cheltuielilor inițiale mai mari. Acest lucru se datorează faptului că costul per piesă scade semnificativ la volume mari.

În ce scenarii este termoformarea o alegere mai bună decât turnarea prin injecție?

Termoformarea este adesea alegerea mai bună pentru piese mai mari și atunci când timpul este o constrângere, deoarece facilitează testarea și dezvoltarea mai rapidă a prototipurilor. De asemenea, este preferată pentru serii de producție mai scurte, unde costul ridicat al sculelor pentru matrița de injecție nu poate fi justificat. Termoformarea oferă un nivel de adaptabilitate pentru modele care se pot schimba mai frecvent.

Puteți explica diferența dintre termoplastele utilizate în termoformare și materialele plastice utilizate în turnarea prin injecție?

Termoformarea folosește foi de termoplastice care se înmoaie atunci când sunt încălzite și pot fi turnate în formă. Acestea includ materiale precum PET, PVC și polistiren. Turnarea prin injecție, în schimb, utilizează de obicei termoplastice sub formă de pelete care sunt topite și apoi injectate într-o matriță. Materialele comune pentru turnarea prin injecție includ ABS, polietilenă și policarbonat.

Ce limitări ar trebui luate în considerare atunci când se optează pentru termoformare?

Printre limitările termoformării se numără complexitatea redusă a pieselor pe care le puteți produce, deoarece această metodă nu permite modele complexe la fel de bine ca turnarea prin injecție. De asemenea, există, în general, mai multe risipe de material din cauza tăierii, iar produsele realizate prin termoformare pot să nu fie la fel de robuste ca cele realizate prin turnare prin injecție. Este mai puțin potrivită pentru producția de volum foarte mare din cauza timpilor de ciclu mai lenți și a costului mai mare per piesă la scară largă.

Care sunt principalele tipuri de termoformare și cum diferă acestea?

Principalele tipuri de termoformare sunt formarea în vid, formarea sub presiune și formarea mecanică. Formarea în vid implică încălzirea foii de plastic și utilizarea unui vid pentru a o trage în jos pe matriță. Formarea sub presiune încălzește, de asemenea, foaia de plastic, dar folosește presiunea pentru a împinge materialul în matrițe mai detaliate pentru o definire mai bună. Formarea mecanică utilizează forța fizică fără a fi nevoie de vid sau presiune, ceea ce poate fi benefic pentru anumite aplicații. Fiecare dintre aceste metode are beneficiile sale specifice și cazurile de utilizare adecvate.