Ștanțarea metalelor este un proces de fabricație care modelează piesele metalice care alimentează produsele de zi cu zi, de la mașini și electrocasnice la electronice și dispozitive medicale. În acest ghid introductiv, vom dezvălui cum acest proces continuă să sprijine inovația în toate industriile și de ce rămâne esențial pentru producerea de piese metalice fiabile la scară largă.

Fundamentele ștanțării metalelor

Ștanțarea metalelor este o proces de fabricație care formează foi sau rulouri metalice în forme definite folosind o presă și matrițe personalizate. Procesul poate include mai multe operațiuni, cum ar fi:

- Oprire – decuparea formei de bază dintr-o foaie

- Lovire cu pumnul – crearea de găuri sau decupaje

- Îndoire – formarea unghiurilor sau curbelor

- Gofrare – elemente de suprafață ridicate sau adâncite

Aceste acțiuni au loc sub presiune ridicată, adesea la rece, pentru a menține rezistența și precizia materialului. Această tehnică de ștanțare a metalelor este denumită “formare la rece”, fiind cea mai comună tehnică. Cu toate acestea, “ștanțarea la cald” este utilizată și pentru aplicații specializate.

Utilizări moderne de ștanțare prese controlate de computer și matrițe de precizie pentru a îndeplini standarde de înaltă performanță. Automatizarea și designul digital permit acum o configurare mai rapidă, o precizie îmbunătățită și costuri de producție mai mici.

Procese cheie de ștanțare a metalelor

Blanking și Piercing

Opercularea și perforarea sunt adesea primii pași în ștanțarea metalelor. Oprire taie bucăți plate, numite semifabricate, dintr-o tablă mai mare. Aceste semifabricate devin baza pentru operațiunile ulterioare de formare. Procesul folosește o matriță și un poanson pentru a forfeca metalul curat, producând piese cu muchii precise și deșeuri minime.

Piercing creează găuri sau deschideri în semifabricat folosind scule similare. Îndepărtează materialul nedorit în loc să formeze o formă nouă. Producătorii efectuează adesea debitarea și perforarea în aceeași cursă de presă pentru a îmbunătăți eficiența.

Alinierea sculelor, distanța dintre matriță și grosimea materialului determină calitatea muchiei și precizia dimensională. Aceste procese utilizează oțel de scule de înaltă rezistență și o lubrifiere adecvată pentru a reduce uzura și formarea bavurilor, ceea ce este esențial pentru producerea de piese consistente în fabricarea de automobile, electrocasnice și electronice.

Îndoire și flanșare

Îndoire modifică forma foilor de metal fără a le altera grosimea. Folosește un poanson și o matriță pentru a aplica forța de-a lungul unei linii drepte, formând unghiuri sau curbe. Procesul depinde de ductilitatea materialului, raza de îndoire și tonajul presei.

Flanșare extinde marginea unei piese prin îndoirea acesteia la un unghi specific, adesea de 90 de grade sau mai puțin. Acest lucru întărește marginile, îmbunătățește potrivirea și permite pieselor să se conecteze cu alte componente.

Atât îndoirea, cât și flanșarea necesită un control atent al revenirii elastice, tendința metalului de a reveni ușor la forma sa inițială. Operatorii ajustează geometria sculelor sau utilizează supraîndoirea pentru a menține precizia.

Perforare și băture cu monedă

Lovire cu pumnul îndepărtează materialul dintr-o foaie pentru a crea găuri, fante sau forme. Folosește un perforator și o matriță similare cu perforarea, dar adesea la viteze mai mari pentru modele repetitive. Acest proces permite producția de volum mare cu toleranțe strânse.

Monedă comprimă metalul sub presiune extremă pentru a forma detalii fine sau a ajusta grosimea. Rafinează finisajul suprafeței și îmbunătățește precizia dimensională prin forțarea materialului să curgă în cavitatea matriței.

Măturarea este utilizată pe scară largă pentru producerea de logo-uri în relief, puncte de contact și șaibe de precizie. De asemenea, elimină bavurile și muchiile ascuțite, reducând finisarea secundară. Împreună, perforarea și măturarea oferă precizia necesară pentru conectorii electrici, elementele de fixare și componentele decorative.

Gofrare și desenare profundă

Gofrare ridică sau adâncește zone specifice de tablă pentru a crea texturi, modele sau marcaje de identificare. Folosește matrițe mascul și femelă potrivite care presează materialul în relieful dorit fără a-l tăia. Procesul îmbunătățește aspectul și poate crește rigiditatea tablelor subțiri.

Ambutisare profundă Formează semifabricate plate în piese goale sau în formă de cupă. Întinde metalul într-o cavitate a matriței folosind un poanson, controlând în același timp fluxul de material cu un suport pentru semifabricat. Acest proces este ideal pentru producerea rezervoarelor de combustibil, a cutiilor și a chiuvetelor de bucătărie, care sunt adesea fabricate din materiale cu ductilitate bună, cum ar fi aluminiul și oțelul inoxidabil.

Materiale pentru operațiuni de ștanțare a metalelor

Tipuri comune de metale utilizate

Producătorii folosesc adesea oțel, oțel inoxidabil, aluminiu, cupru și alamă pentru ștanțarea metalelor. Fiecare are beneficii specifice în funcție de aplicație.

- Oțel carbon este rezistent, accesibil și ușor de format, fiind util pentru piese auto și industriale.

- Oțel slab aliat de înaltă rezistență (HSLA) oferă rezistență fără a adăuga multă greutate.

- Oţel inoxidabil oferă rezistență la coroziune și durabilitate pentru componente alimentare, medicale și marine.

- Aluminiu este ușor și rezistent la coroziune, fiind ideal pentru transport și industria aerospațială.

- Cupru și alamă oferă o conductivitate electrică excelentă pentru componentele electronice și HVAC.

Alte metale, cum ar fi titan, aliaje de nichel și aliaje de zinc apar în utilizări specializate unde este necesară rezistență la căldură, rezistență sau forme complexe.

Proprietățile și adecvarea materialelor

Cel mai bun material depinde de proprietăți mecanice necesar pentru piesă. Rezistența, ductilitatea și duritatea afectează modul în care se formează o tablă metalică sub presiune.

Formabilitate determină cât de ușor se îndoaie sau se întinde metalul fără a crăpa. Metalele mai moi, cum ar fi aluminiul și oțelul cu conținut scăzut de carbon, se formează bine, în timp ce aliajele mai dure pot necesita mai multă forță sau scule specializate. Cu toate acestea, trebuie remarcat faptul că în cadrul fiecărui tip de metal, anumite clase și grade de revenire oferă niveluri variate de formabilitate.

Rezistență la coroziune contează atunci când piesele sunt expuse la umezeală sau substanțe chimice. Oțelul inoxidabil și oțelurile acoperite protejează împotriva ruginii, în timp ce aluminiul rezistă în mod natural oxidării.

Conductivitate este importantă pentru componentele electrice, fiind preferate cuprul și alama. Greutate influențează, de asemenea, selecția; metalele mai ușoare reduc masa totală a produsului și consumul de energie.

Echilibrarea acestor factori ajută la asigurarea faptului că componentele metalice ștanțate îndeplinesc atât obiectivele de performanță, cât și cele de cost.

Echipamente și producție de ștanțare a tablei metalice

Matrice și tipuri de scule pentru ștanțarea metalelor

O matriță de ștanțare este o unealtă specializată utilizată într-o presă pentru a tăia sau forma foi de metal în forme specifice. Este formată din două părți principale: setul de matrițe (secțiunea inferioară) și perforatorul (secțiunea superioară). Împreună, acestea controlează forma și dimensiunile piesei finale.

Comun tipuri de matrițe de ștanțare include:

| Tipul matriței | Funcţie |

|---|---|

| Matriță de etanșare | Taie forme plate din tablă metalică. |

| Matriță de piercing | Creează găuri sau deschideri. |

| Matriță de formare | Îndoiește sau modelează metalul fără a tăia. |

| Matriță compusă | Execută mai multe operațiuni dintr-o singură mișcare. |

| Matriță progresivă | Mută foaia prin mai multe stații pentru operațiuni multiple. |

Fiecare tip de matriță răspunde unor nevoi de producție diferite. Matrițele progresive sunt adesea folosite pentru serii de volum mare, în timp ce matrițele cu o singură stație sunt potrivite pentru piese mai simple sau de volum mai mic.

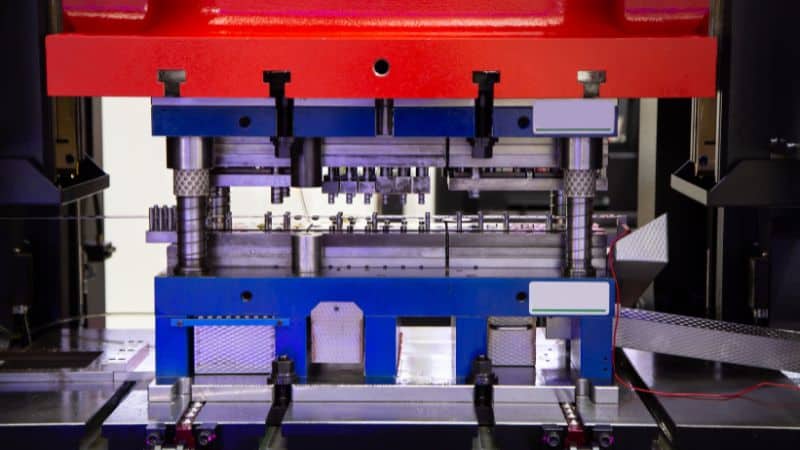

Tipuri de prese de ștanțare

Prese de ștanțare furnizează forța necesară pentru modelarea tablelor metalice folosind matrițe. Acestea sunt de două tipuri principale: prese mecanice și prese hidraulice. Presele mecanice oferă curse rapide și consistente, ceea ce le face ideale pentru producția de volum mare. Presele hidraulice utilizează presiunea fluidului pentru un control mai mare și sunt preferate pentru piese mai groase sau mai complexe.

Prese de mare viteză funcționează la rate de curse mult mai mari - adesea sute de curse pe minut. Acestea utilizează sisteme avansate de alimentare care deplasează bobinele metalice prin matriță rapid și precis. Aceste prese sunt comune în producția de automobile și electronice, unde componente mici și detaliate trebuie produse în cantități mari.

Ștanțare multi-glisieră și progresivă

Ștampilare cu mai multe glisiere utilizează mai multe glisiere mobile care lovesc metalul din unghiuri diferite. Această configurație permite curbări și forme complexe într-o singură operație. Reduce nevoia de prelucrare secundară și poate gestiona eficient geometrii complicate.

Ștanțare progresivă cu matriță alimentează o bandă metalică printr-o serie de matrițe, fiecare stație efectuând o acțiune specifică, cum ar fi perforarea, îndoirea sau tăierea. Stația finală produce o piesă finită. Această metodă este eficientă pentru producția continuă și menține toleranțe strânse pe mii de piese identice. În schimb, ștanțare prin transfer utilizează un sistem mecanic separat pentru a muta piesele individuale de la o stație la alta.

Ambele metode îmbunătățesc utilizarea materialelor și reduc timpul de manipulare. Sunt utilizate pe scară largă pentru conectori, console și piese mecanice mici, unde precizia și repetabilitatea sunt esențiale.

Tehnici de ștanțare de precizie

Ștanțare de precizie se concentrează pe obținerea unor toleranțe extrem de strânse și a unor finisaje netede. Adesea folosește ștanțare fină, micro-ștanțare sau prese servomotoare pentru a îmbunătăți controlul asupra presiunii și mișcării. Aceste tehnici permit obținerea unor muchii curate și dimensiuni precise fără etape suplimentare de finisare.

Producătorii folosesc CAD (Proiectare asistată de calculator) și CAM (Fabricație asistată de calculator) pentru a menține consecvența. Inginerii folosesc software CAD pentru a modela matrițe, a simula deformarea materialelor și a verifica toleranțele înainte de producție. Software-ul CAM convertește apoi aceste modele digitale în instrucțiuni de fabricație pentru fabricarea sculelor. Această integrare reduce erorile de proiectare și accelerează producția de scule.

Modelarea 3D permite inginerilor să vizualizeze seturi de matrițe și să optimizeze machetele pentru un flux eficient al metalului. Combinate cu simulări pe calculator, acestea ajută la prezicerea punctelor de uzură, la îmbunătățirea preciziei și la scurtarea timpilor de livrare în fabricarea matrițelor.

Controlul calității și post-procesare

Inspecție și Asigurarea Calității

Controlul calității în prelucrarea metalelor începe cu inspecție și testare în mai multe etape de producție. Tehnicienii folosesc instrumente precum șublere, micrometre și mașini de măsurat în coordonate (CMM) pentru a verifica dimensiunile și toleranțele pieselor.

Controlul calității în timpul procesului (IPQC) Verificările ajută la detectarea timpurie a abaterilor, prevenind loturi mari de piese defecte. Diagramele de Control Statistic al Procesului (SPC) sunt adesea utilizate pentru a urmări datele de producție și a menține stabilitatea procesului.

Un plan de inspecție tipic poate include:

| Etapă | Scop | Metodă |

|---|---|---|

| Verificarea materialelor | Verificați gradul și grosimea metalului | Teste vizuale și chimice |

| În curs de desfășurare | Detectarea erorilor de formare sau aliniere | SPC, eșantionare |

| Inspecția finală | Confirmați specificațiile | Verificări dimensionale și de suprafață |

Documentația consistentă a rezultatelor susține trasabilitatea și conformitatea cu standardele din industrie, cum ar fi ISO 9001.

Etape de finisare și post-procesare

După ștanțare și inspecție, piesele necesită adesea post-procesare pentru a îmbunătăți calitatea și performanța suprafeței. Etapele comune de finisare includ debavurarea, lustruirea, galvanizarea și acoperirea. Aceste procese îndepărtează muchiile ascuțite, sporesc rezistența la coroziune și pregătesc componentele pentru asamblare sau vopsire.

Tratament termic poate fi aplicat și pentru a întări metalul sau a ameliora tensiunile interne cauzate de ștanțare. Procesele de curățare, precum spălarea cu ultrasunete, îndepărtează uleiurile și particulele rămase în urma producției.

Producătorii aleg metodele de finisare în funcție de funcția și tipul de material al piesei. De exemplu, piesele din oțel inoxidabil pot fi pasivate, în timp ce componentele din aluminiu pot fi anodizate pentru o protecție și un aspect sporite.

Aplicații ale ștanțării metalelor

Alegerea Moldie pentru servicii de ștanțare a metalelor

Selectarea unui serviciu fiabil de ștanțare a metalelor implică evaluarea capacității tehnice, a controlului calității și a opțiunilor de personalizare. Un furnizor calificat folosește tehnologii avansate de proiectare și fabricație pentru a asigura rezultate consistente. Cumpărătorii ar trebui să verifice și să contacteze compania cu privire la certificări, capacitatea de producție și limitele de toleranță înainte de a plasa comenzi.

Procese de producție bine stabilite și experiență, împreună cu un suport solid pentru clienți și o comunicare clară, ajută la alinierea obiectivelor de proiectare cu rezultatele producției. Unii furnizori oferă, de asemenea, dezvoltarea de prototipuri și producție de volum mare, permițând clienților să testeze și să scaleze eficient.

Aici, la Moldie, avem exact ceea ce aveți nevoie: experiență dovedită în diverse practici și industrii de fabricație a metalelor. Contactați-ne astăzi pentru piesele dumneavoastră fiabile și o valoare mai bună pe termen lung!

întrebări frecvente

Care sunt principalele considerații de proiectare pentru crearea unei piese pentru ștanțarea metalelor?

Atunci când se proiectează o piesă pentru ștanțare, trebuie pus accent pe factori precum selecția materialului, razele de îndoire (pentru a evita fisurarea), dimensiunile găurilor și crestăturilor (în raport cu grosimea materialului) și includerea unor caracteristici precum nervuri sau borduri pentru a întări piesa.

Cum aleg între o matriță progresivă și o presă de transfer?

Alegerea depinde adesea de dimensiunea și complexitatea piesei. Matricele progresive sunt ideale pentru piese mai mici și mai plate, care pot fi transportate pe o bandă metalică prin mai multe stații. Presele de transfer sunt mai potrivite pentru piese mai mari sau pentru cele care necesită o formare 3D semnificativă, deoarece un sistem mecanic transferă piesa de la o stație la alta, eliberând-o de banda purtătoare.