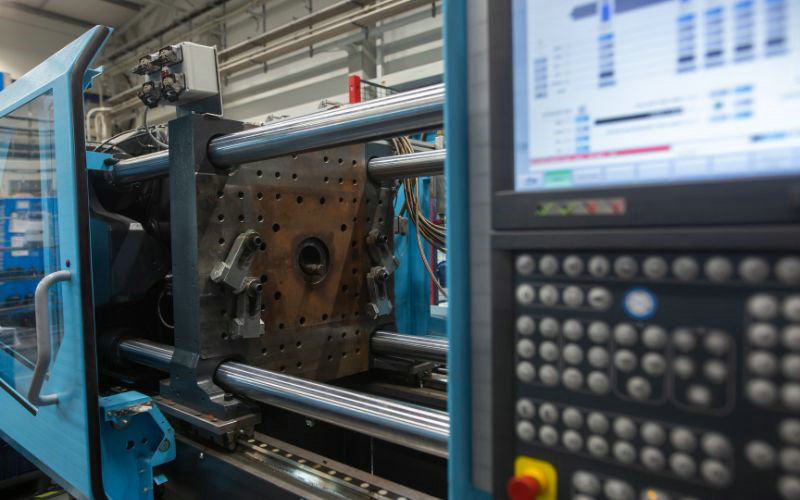

Manter suas máquinas de moldagem por injeção em ótima forma requer uma mistura de cuidados regulares, planejamento adequado e ação preventiva. Uma boa manutenção garante que você produza peças de alta qualidade consistentemente.

A manutenção regular de suas máquinas de moldagem por injeção afeta diretamente seus resultados financeiros.

Quando você faz a manutenção adequada de suas máquinas, você previne quebras inesperadas que podem interromper a produção. Essas interrupções custam dinheiro em tempo de produção perdido e apressam pedidos para cumprir prazos.

Segurança é outro benefício importante. Máquinas limpas e bem conservadas são mais seguras para seus operadores. Peças móveis, conexões elétricas e sistemas hidráulicos precisam de verificações regulares para evitar acidentes.

Tipos de Manutenção

Manutenção preventiva envolve tarefas regulares e programadas que ajudam você a evitar problemas antes que eles aconteçam. Isso inclui limpeza, lubrificação e inspeção de componentes da máquina de acordo com uma lista de verificação.

Manutenção corretiva aborda problemas depois que eles ocorrem. Embora às vezes seja necessário, confiar demais nessa abordagem pode levar a um tempo de inatividade dispendioso e reparos de emergência.

Manutenção Preditiva usa tecnologia de monitoramento para rastrear o desempenho da máquina e prever falhas potenciais. Sensores podem detectar vibrações incomuns, mudanças de temperatura ou flutuações de pressão que podem sinalizar problemas futuros.

Manutenção Proativa foca em identificar e abordar as causas raiz de problemas recorrentes. Em vez de apenas consertar o mesmo problema repetidamente, você procura maneiras de evitar que ele aconteça novamente.

Como agendar as tarefas de manutenção

Verificações diárias que os operadores podem executar antes de iniciar a produção:

- Inspeção visual dos recursos de segurança

- Verificação dos níveis de óleo e fluido

- Procurando por vazamentos ou ruídos incomuns

Tarefas semanais que pode incluir:

- Limpeza mais completa das superfícies do molde

- Verificando as conexões elétricas

- Inspeção de mangueiras e conexões

Manutenção mensal e trimestral cobertura:

- Lubrificação de peças móveis

- Calibração de sensores e controles

- Verificação de sistemas hidráulicos e pneumáticos

Documente todas as atividades de manutenção em um log. Isso ajuda você a rastrear padrões e identificar componentes que podem precisar de atenção ou substituição mais frequente.

Procedimentos de manutenção de rotina

Verificações e limpeza diárias

Comece cada dia inspecionando os recursos de segurança da sua máquina. Verifique se as paradas de emergência, portões de segurança e cortinas de luz estão funcionando corretamente.

Examinar cavidades de mofo para qualquer acúmulo de plástico ou detritos. Uma rápida verificação visual pode evitar defeitos de peças e danos ao seu molde. Use uma escova macia ou pano para limpar resíduos visíveis.

Verifique os níveis de óleo hidráulico e procure por vazamentos ao redor de cilindros, mangueiras e conexões. Óleo baixo ou vazamentos podem causar comportamento errático da máquina e potencialmente danificar componentes.

Limpe a área ao redor da máquina, removendo quaisquer peças de sucata, derramamentos de material ou embalagens. Um espaço de trabalho limpo previne contaminação e facilita a detecção de problemas.

Tarefas semanais

Lubrifique as peças móveis de acordo com o manual da sua máquina. Concentre-se nas barras de ligação, mecanismos de alternância e pinos ejetores. A lubrificação adequada reduz o desgaste e prolonga a vida útil dos componentes.

Verifique se há sinais de desgaste no parafuso e no cilindro. Ouça ruídos incomuns durante a operação que podem indicar danos. Um parafuso desgastado pode causar fluxo de material inconsistente e problemas de qualidade da peça.

Inspecione todas as linhas de água e resfriamento para verificar se há vazamentos ou bloqueios. Limpe os canais de resfriamento do molde para garantir o controle adequado da temperatura.

Teste os controles de pressão e temperatura da máquina para garantir que estejam lendo com precisão. Recalibre se necessário para manter a qualidade da peça.

Inspeções mensais

Substitua ou limpe os filtros de óleo para manter os sistemas hidráulicos funcionando sem problemas. Filtros sujos restringem o fluxo e podem causar flutuações de pressão que afetam suas peças.

Pegue amostras de óleo para verificar se há contaminação. Se o óleo estiver turvo ou tiver partículas, pode ser necessário trocá-lo antes do previsto.

Inspecione as conexões elétricas e os controladores para ver se há fios soltos ou sinais de danos causados pelo calor. Aperte quaisquer conexões soltas para evitar problemas elétricos.

Verifique o alinhamento do molde e os componentes do sistema de fixação quanto a desgaste. Ajuste conforme necessário para evitar rebarbas nas peças ou danos ao molde. Um molde alinhado corretamente produz peças melhores com menos desgaste.

Inspecione as faixas do aquecedor de barril e os termopares para verificar a função adequada. O controle de temperatura é crucial para o fluxo consistente de material e qualidade da peça.

Lubrificação e cuidados com o sistema hidráulico

Cronogramas de lubrificação

Sua máquina de moldagem por injeção tem muitos partes móveis que precisam de lubrificação regular. Verifique o manual do fabricante para pontos de lubrificação específicos e intervalos recomendados.

As verificações diárias devem incluir a procura por quaisquer sinais de lubrificação insuficiente, como ruídos incomuns ou componentes superaquecidos. Mantenha um registro de lubrificação para rastrear quando você fez a última manutenção em cada ponto.

Para trilhos e guias de deslizamento, aplique lubrificante a cada 8 horas de operação. Os rolamentos normalmente precisam de atenção semanalmente, enquanto os sistemas de engrenagens podem exigir manutenção mensal.

Use somente os lubrificantes especificados pelo fabricante da sua máquina. Usar produtos incorretos pode causar danos ou desgaste prematuro dos componentes.

Gestão de óleo hidráulico

O coração da sua máquina de moldagem por injeção é o seu sistema hidráulico. Adequado gestão de petróleo garante uma operação confiável e prolonga a vida útil do equipamento.

Verifique os níveis de óleo hidráulico diariamente antes de ligar a máquina. O óleo deve estar entre os indicadores mínimo e máximo no visor.

Substitua o óleo hidráulico de acordo com o cronograma de manutenção da sua máquina, normalmente a cada 4.000-8.000 horas de operação ou anualmente, o que ocorrer primeiro.

Monitore a temperatura do óleo durante a operação. O superaquecimento (acima de 140°F/60°C) pode degradar a qualidade do óleo e danificar as vedações.

Analise seu óleo hidráulico a cada 3-6 meses para verificar:

- Contaminação da água

- Partículas metálicas

- Teor de ácido

- Mudanças de viscosidade

Inspeção de componentes hidráulicos

Examine todas as mangueiras hidráulicas para sinais de desgaste, rachaduras ou vazamentos. Substitua quaisquer mangueiras danificadas imediatamente para evitar falhas repentinas ou riscos à segurança.

Verifique o desempenho da bomba monitorando as leituras de pressão durante a operação. A pressão flutuante geralmente indica problemas na bomba que precisam de atenção.

Inspecione os cilindros hidráulicos para verificar se há operação suave e sinais de vazamento ao redor das vedações. Limpe os cilindros para tornar os vazamentos mais visíveis.

Teste as válvulas para verificar se estão funcionando corretamente — elas devem abrir e fechar completamente sem emperrar. Ouça ruídos incomuns que podem indicar problemas nas válvulas.

Manutenção de sistemas elétricos e faixas de aquecimento

Verificação de componentes elétricos

Comece inspecionando todas as conexões de fios na sua caixa elétrica pelo menos uma vez por mês. Procure por terminais soltos, isolamento danificado ou sinais de superaquecimento, como descoloração. Esses problemas podem causar desligamentos inesperados ou até mesmo incêndios.

Verifique se os painéis de controle estão funcionando corretamente e limpe-os com ar comprimido para remover a poeira. O acúmulo de poeira pode causar superaquecimento e falha de componentes.

Teste interruptores de segurança e paradas de emergência regularmente. Eles protegem você e sua equipe de acidentes. Se algum interruptor parecer pegajoso ou não responder imediatamente, substitua-o.

Verifique se controladores de temperatura são precisas usando um termômetro externo. Leituras imprecisas podem levar à má qualidade da peça ou danos à máquina.

Manutenção de faixas de aquecimento

Limpe as faixas do aquecedor mensalmente para remover resíduos de plástico, óleos e poeira. Esses contaminantes reduzem a eficiência da transferência de calor e podem causar aquecimento irregular.

Verifique se as faixas estão bem apertadas contra o cano. Faixas soltas não transferem calor de forma eficaz, levando a derretimento inconsistente do material e peças ruins.

Inspecione se há sinais de danos como:

- Marcas de queimadura

- Abaulado

- Rachaduras no isolamento

- Corrosão

Meça os valores de resistência com um multímetro quando a máquina estiver desligada e resfriada. Compare essas leituras com as especificações do fabricante para identificar bandas com falha antes que parem de funcionar completamente.

Substitua as faixas de aquecimento em conjuntos quando possível. Isso garante aquecimento uniforme e evita estresse no seu sistema elétrico por faixas com diferentes requisitos de energia.

Solução de problemas elétricos

Quando flutuações de temperatura ocorrer, primeiro verifique se há conexões soltas na faixa do aquecedor. Frequentemente, essa correção simples pode resolver inconsistências no aquecimento.

Para problemas persistentes de controle de temperatura, teste seus termopares. Termopares defeituosos enviam sinais incorretos aos controladores, causando problemas de aquecimento. Substitua-os se as leituras forem inconsistentes.

Use imagens térmicas durante a operação para identificar pontos quentes ou zonas frias. Esta tecnologia ajuda você a identificar problemas antes que eles causem problemas de produção ou danos.

Se os disjuntores desarmam com frequência, não os reinicie simplesmente. Investigue a causa raiz – pode ser circuitos sobrecarregados, curtos-circuitos ou componentes com falha.

Mantenha um pequeno inventário de peças elétricas críticas, como fusíveis, contatores e tamanhos comuns de faixas de aquecedor. Isso reduz o tempo de inatividade quando substituições são necessárias.

Monitoramento e melhoria do desempenho da máquina

Métricas de desempenho

Para gerenciar adequadamente suas máquinas de moldagem por injeção, você precisa rastrear os números certos. Comece monitorando tempos de ciclo—quanto tempo leva para completar um ciclo de moldagem completo. Ciclos mais curtos e consistentes geralmente significam que sua máquina está funcionando bem.

Observe também sua taxa de sucata. Alta sucata significa desperdício de materiais e tempo. Tente mantê-la abaixo de 3% para operações eficientes.

O consumo de energia é outra métrica importante. As máquinas de moldagem por injeção modernas devem usar energia de forma eficiente. Rastreie quilowatts-hora por execução de produção e procure por picos incomuns que possam indicar problemas.

A porcentagem de disponibilidade da máquina informa quanto tempo seu equipamento está realmente produzindo peças versus parado ou sendo reparado. Tente manter pelo menos 85% de disponibilidade para uma boa produtividade.

Procedimentos de Controle de Qualidade

Crie um cronograma para verificar as dimensões, o peso e a aparência das peças moldadas durante as execuções de produção.

Lista de verificação de inspeção visual:

- Verifique se há flash ou excesso de material

- Procure por fotos curtas (preenchimentos incompletos)

- Inspecione se há descoloração ou marcas de queimadura

- Examine se há empenamento ou problemas dimensionais

Considere investir em sistemas de inspeção automatizados com câmeras que podem detectar defeitos que olhos humanos podem não perceber. Esses sistemas podem verificar cada parte sem diminuir a produção.

O teste de material também é importante. Teste periodicamente a matéria-prima para garantir que ela atenda às especificações antes de entrar na sua máquina. Isso previne muitos problemas de qualidade antes que eles comecem.

Protocolos de segurança e melhores práticas

Trabalhar com máquinas de moldagem por injeção requer atenção cuidadosa à segurança. Você precisa seguir protocolos adequados para se proteger e estender a vida útil do seu equipamento.

Use sempre roupas adequadas equipamento de proteção individual (EPI) ao operar ou fazer manutenção de máquinas. Isso inclui óculos de segurança, luvas resistentes ao calor e botas com biqueira de aço.

Nunca ignore proteções de segurança ou intertravamentos. Esses recursos existem para evitar acidentes e devem permanecer em funcionamento o tempo todo.

Principais medidas de segurança:

- Procedimentos de bloqueio/etiquetagem antes da manutenção

- Regular auditorias de segurança e inspeções

- Treinamento adequado para todos os operadores

- Claro procedimentos de emergência

Seu cronograma de manutenção deve incluir manutenção regular verificações de segurança. Procure por conexões elétricas desgastadas, vazamentos hidráulicos ou proteções danificadas que possam causar ferimentos.

Mantenha a área ao redor de suas máquinas de moldagem por injeção limpa e livre de obstáculos. Isso previne tropeços e quedas, ao mesmo tempo em que permite fácil acesso durante situações de emergência.

Implementar um sistema de companheiros para tarefas de manutenção pode fornecer segurança extra. Ter alguém por perto pode ser crucial se algo der errado.

Lembre-se de documentar todos os incidentes de segurança e quase acidentes. Essas informações ajudam a identificar padrões e a prevenir problemas futuros.

Atualizações regulares de treinamento mantêm os protocolos de segurança frescos na mente de todos. Agende essas sessões trimestralmente para manter a conscientização e a conformidade.

perguntas frequentes

Quais são as etapas para manutenção preventiva de rotina em uma máquina de moldagem por injeção?

Comece verificando todos os recursos de segurança, incluindo paradas de emergência e proteções. Certifique-se de que eles funcionam corretamente antes de qualquer manutenção começar.

Limpe as superfícies da máquina, removendo qualquer acúmulo ou resíduo de material. Preste atenção especial à área do molde, barril e funil.

Inspecione os sistemas hidráulicos para verificar vazamentos e níveis de fluidos. Complete se necessário e substitua os filtros de acordo com o cronograma do fabricante.

Examine todas as conexões elétricas para sinais de desgaste, fios soltos ou danos. Aperte as conexões conforme necessário.

Teste os elementos de aquecimento e controladores de temperatura para garantir que eles mantenham temperaturas precisas. Isso afeta a qualidade do produto diretamente.

Com que frequência a manutenção preventiva deve ser realizada em equipamentos de moldagem por injeção?

As verificações diárias devem incluir inspeções visuais, limpeza de superfícies de molde e monitoramento de níveis de óleo e pressões. Elas levam apenas alguns minutos, mas previnem muitos problemas.

A manutenção semanal deve envolver limpeza mais completa, lubrificação das peças móveis e verificação de ruídos ou vibrações incomuns.

As tarefas mensais devem incluir inspeções detalhadas dos sistemas hidráulicos, componentes elétricos e verificações de calibração dos controles de pressão e temperatura.

A manutenção anual geralmente requer o desligamento da máquina para desmontagem completa, limpeza e substituição de peças desgastadas. Programe isso durante o tempo de inatividade planejado da produção.

Quais são os requisitos comuns de lubrificação para máquinas de moldagem por injeção?

O óleo hidráulico precisa de verificação e substituição regulares, normalmente a cada 2.000-4.000 horas de operação. Use sempre o tipo de óleo especificado pelo fabricante da sua máquina.

Pontos de graxa em componentes móveis como alavancas e barras de ligação exigem lubrificação semanal. Use graxa de alta qualidade classificada para as temperaturas que sua máquina experimenta.

Pinos-guia e buchas precisam de lubrificação leve para evitar emperramento e garantir uma operação suave. Aplique lubrificante após limpar essas áreas.

Correntes e engrenagens devem receber lubrificação adequada de acordo com o cronograma do fabricante. Lubrificação inadequada leva a desgaste prematuro e falha.

Quais são algumas estratégias econômicas para manter uma máquina de moldagem por injeção?

Treine operadores para executar tarefas básicas de manutenção diária. Isso evita que pequenos problemas se tornem grandes problemas e reduz a necessidade de técnicos especializados.

Mantenha um registro de manutenção que rastreia todos os serviços realizados. Isso ajuda a identificar problemas recorrentes e planejar medidas preventivas.

Estoque peças de reposição essenciais como vedações, filtros e faixas de aquecedor. Tê-las à mão reduz o tempo de inatividade quando substituições são necessárias.

Implemente uma abordagem de manutenção baseada em condições monitorando parâmetros-chave. Isso ajuda você a lidar com problemas antes que eles causem falhas.

Limpe e armazene os moldes adequadamente quando não estiverem em uso. Isso estende sua vida útil e garante peças de qualidade quando forem necessárias novamente.

Quais itens devem ser incluídos em uma lista de verificação abrangente de manutenção de máquinas de moldagem por injeção?

Verificação de sistemas de segurança, incluindo paradas de emergência, proteções e intertravamentos. Eles nunca devem ser ignorados ou ignorados.

Inspeção do sistema hidráulico para vazamentos, níveis de fluidos, leituras de pressão e condições do filtro. Documente as leituras para rastrear mudanças ao longo do tempo.

Revisão do sistema elétrico, incluindo controles, fiação, aquecedores e termopares. Procure por sinais de superaquecimento ou danos.

Componentes mecânicos verificam barras de ligação de cobertura, mecanismos de alternância e placas móveis. Observe desgaste excessivo ou desalinhamento.

Verificação de pontos de lubrificação para garantir que todas as áreas recebam lubrificação adequada. Crie um mapa de pontos se um não for fornecido.

Inspeção do molde quanto a danos, desgaste e operação adequada dos pinos ejetores e canais de resfriamento. Limpe bem antes de guardar.

Como você pode limpar e manter efetivamente os moldes usados em máquinas de moldagem por injeção?

Limpe os moldes após cada produção usando agentes de limpeza apropriados. Plásticos diferentes exigem limpadores diferentes, então verifique as recomendações do fabricante.

Use escovas macias e ferramentas não abrasivas para remover resíduos. Escovas de arame podem danificar superfícies de precisão e devem ser evitadas.

Inspecione os canais de resfriamento de água regularmente para verificar se há acúmulo de minerais ou bloqueios. Lave com as soluções recomendadas quando forem encontrados depósitos.

Aplique preventivo de ferrugem em moldes de aço ao armazená-los. Isso previne oxidação que pode danificar superfícies de precisão.

Armazene os moldes em áreas com clima controlado para evitar danos por umidade. Use desumidificadores se necessário para manter as condições adequadas.