Cos'è il raffreddamento conforme?

Il raffreddamento conforme rappresenta un progresso significativo nella tecnologia di produzione, in particolare per i processi di stampaggio a iniezione.

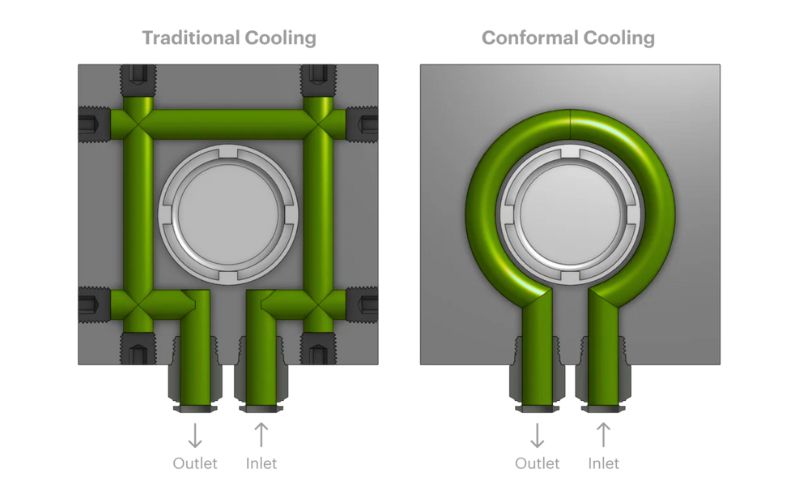

Il raffreddamento conforme si riferisce ai canali di raffreddamento che seguono esattamente la forma o i contorni della cavità di uno stampo.

A differenza del tradizionale raffreddamento a foratura dritta canali, percorsi di raffreddamento conformi mantengono una distanza costante dalla superficie dello stampo lungo tutto l'utensile.

La tecnologia è semplice: seguendo la geometria del pezzo, il calore può essere rimosso in modo più uniforme ed efficiente.

Grazie al raffreddamento conforme è possibile ottenere un controllo della temperatura più uniforme su geometrie di parti complesse, cosa che sarebbe impossibile con i metodi di raffreddamento convenzionali.

Vantaggi del raffreddamento conforme nella produzione

Innanzitutto, i tempi di ciclo possono essere ridotti in modo significativo perché i pezzi si raffreddano più rapidamente e uniformemente.

Anche la qualità dei pezzi migliora notevolmente. Si noteranno meno difetti come deformazioni, segni di ritiro e tensioni interne, perché la distribuzione della temperatura è più uniforme durante la fase di raffreddamento.

Anche l'efficienza produttiva aumenta. Le vostre macchine possono produrre più pezzi all'ora e avrete meno pezzi scartati a causa di difetti legati al raffreddamento.

L'efficienza energetica è un altro importante vantaggio. I sistemi di raffreddamento consumeranno meno energia poiché distribuiscono il calore con maggiore precisione dove serve.

Progettazione e fabbricazione

Per realizzare sistemi di raffreddamento conformati efficaci è necessaria un'attenta pianificazione e metodi di produzione avanzati.

. design dei canali di raffreddamento conformi inizia con l'analisi della geometria della parte in plastica.

Quando progetti i tuoi canali, tieni in considerazione questi fattori chiave:

- Distanza dalla superficie della cavità: Solitamente 4-8 mm per un raffreddamento ottimale

- Diametro del canale: In genere 6-12 mm a seconda delle dimensioni della parte

- Spaziatura del canale: Generalmente 2-3 volte il diametro del canale

È possibile utilizzare strumenti di simulazione al computer come CFD (Computational Fluid Dynamics) per testare il progetto prima della produzione.

Tecniche di produzione additiva

La produzione additiva (stampa 3D) è il metodo preferito per la creazione di stampi di raffreddamento conformati. Permette di realizzare canali interni complessi, impossibili da realizzare con i metodi tradizionali.

Alcuni stampa 3D Le tecnologie comunemente utilizzate sono:

- Fusione laser a letto di polvere (LPBF): La polvere metallica viene fusa strato per strato utilizzando un laser. Questo metodo offre un livello di dettaglio eccellente ed è ampiamente utilizzato per gli stampi in acciaio.

- Sinterizzazione laser diretta del metallo (DMLS): Simile all'LPBF, questo processo crea parti metalliche dense perfette per i canali di raffreddamento.

- Fusione a fascio di elettroni (EBM): Utilizza un fascio di elettroni invece di un laser, creando spesso parti più resistenti con meno stress interno.

Materiali utilizzati nei sistemi di raffreddamento conformi

La maggior parte degli stampi di raffreddamento conformati utilizza leghe metalliche compatibili con i processi di stampa 3D.

I materiali comuni includono:

| Materiali | Vantaggi | Applicazioni comuni |

|---|---|---|

| Acciaio per utensili | Elevata durabilità, buona conduttività termica | Stampi per produzione ad alto volume |

| Acciaio Maraging | Ottima resistenza, buona lavorabilità | Stampi complessi ad alto stress |

| Acciaio inossidabile | Resistente alla corrosione, ottimo per i canali di raffreddamento | Stampi utilizzati con materiali corrosivi |

| Leghe di alluminio | Trasferimento rapido del calore, leggero | Stampi prototipo, produzione a basso volume |

Anche il refrigerante stesso è importante. La maggior parte dei sistemi utilizza acqua con inibitori di ruggine, sebbene alcune applicazioni speciali possano utilizzare olio o altri fluidi termovettori.

Simulazione e modellazione

Analisi termica

La simulazione termica ti aiuta a capire come il calore si muove attraverso lo stampo e la parte durante la processo di stampaggio ad iniezioneÈ possibile individuare i punti caldi in cui la plastica potrebbe raffreddarsi in modo non uniforme, causando difetti come deformazioni o segni di ritiro.

La maggior parte dei software di simulazione crea mappe di temperatura codificate a colori che mostrano come il calore si distribuisce nello stampo. Questo feedback visivo facilita l'individuazione delle aree problematiche prima che causino reali problemi di produzione.

Grazie all'analisi termica, è possibile confrontare i canali di raffreddamento tradizionali con i design conformi. Gli studi dimostrano costantemente che il raffreddamento conforme riduce i tempi di ciclo del 20-40%, migliorando al contempo la qualità dei componenti.

Prova a simulare più cicli di raffreddamento per vedere come si comporta lo stampo durante cicli di produzione prolungati. Questo ti aiuterà a prevedere le prestazioni a lungo termine e a identificare potenziali punti di guasto.

Simulazione del flusso

La simulazione del flusso esamina il modo in cui il refrigerante si muove attraverso i canali. Questo aiuta a garantire che il progetto fornisca un raffreddamento costante senza cadute di pressione o restrizioni di flusso.

Dovresti controllare fattori come:

- Velocità del refrigerante in tutto il sistema

- Distribuzione della pressione nelle curve e negli incroci

- Numero di Reynolds per confermare il flusso turbolento (che migliora il trasferimento di calore)

- Potenziali aree in cui potrebbero formarsi sacche d'aria

I moderni strumenti di simulazione possono suggerire automaticamente miglioramenti alla progettazione del canale. Ad esempio, potrebbero consigliare di regolare il diametro in determinate sezioni o di modificare gli angoli di curvatura per ridurre la caduta di pressione.

È necessario utilizzare i dati effettivi per i materiali specifici dello stampo e i refrigeranti, anziché valori generici.

Applicazioni e casi di studio

Industria automobilistica

Le case automobilistiche hanno adottato il raffreddamento conformato per produrre componenti in plastica complessi con maggiore precisione ed efficienza. Nella creazione di elementi del cruscotto, pannelli delle portiere e componenti del sottocofano, i canali di raffreddamento conformati seguono esattamente i contorni di queste parti.

I fornitori di componenti per auto hanno ridotto i tempi di ciclo del 22% dopo aver implementato il raffreddamento conformato nel loro processo di stampaggio a iniezione. Ciò ha portato a un significativo aumento della produzione per i loro componenti ad alto volume.

Beni di consumo

Il produttore di componenti in plastica ha aggiornato i suoi stampi tradizionali per flaconi di pillole farmaceutiche utilizzando il raffreddamento conformato. Questa modifica ha eliminato i difetti legati al raffreddamento e ha migliorato la velocità di produzione.

Per gli alloggiamenti dei componenti elettronici e i componenti degli elettrodomestici, i canali di raffreddamento conformati consentono ai produttori di creare geometrie complesse con finiture superficiali migliori. Ciò si traduce in meno linee di flusso visibili e segni di ritiro sui prodotti.

Dispositivi medicali

Per componenti medicali complessi con forme geometriche sottili, gli innovativi sistemi di "raffreddamento conformato ecologico" garantiscono un controllo uniforme della temperatura. Questo è fondamentale quando si producono componenti che richiedono estrema precisione, come strumenti chirurgici o dispositivi impiantabili.

L'industria farmaceutica utilizza il raffreddamento conformato negli stampi per dispositivi di somministrazione di farmaci e imballaggi. I tempi di ciclo migliorati contribuiscono a soddisfare le elevate esigenze di produzione, mantenendo al contempo le rigorose tolleranze richieste per le applicazioni mediche.

Nella produzione di componenti medicali a pareti sottili, il raffreddamento conformato previene la formazione di punti caldi che potrebbero compromettere l'integrità del materiale. Ciò garantisce proprietà del materiale uniformi in tutto il componente, essenziali per componenti che potrebbero essere utilizzati in procedure mediche critiche.

Soluzioni di manutenzione degli utensili conformi

Manutenzione e sfide operative

I canali di raffreddamento conformati sono spesso più piccoli e complessi delle linee di raffreddamento tradizionali, il che li rende soggetti a intasamenti e corrosione. Questi passaggi stretti possono accumulare depositi minerali o detriti nel tempo.

Per risolvere questo problema, è possibile utilizzare sistemi di filtraggio dell'acqua. L'aggiunta di inibitori di ruggine e prodotti chimici anti-incrostanti alla miscela di refrigerante aiuta a proteggere i canali.

L'accesso per la manutenzione rappresenta un'ulteriore sfida. A differenza dei canali forati dritti, i percorsi di raffreddamento conformati non possono essere puliti facilmente con gli strumenti tradizionali.

Si consiglia di valutare l'implementazione di una manutenzione preventiva utilizzando soluzioni di lavaggio chimico progettate per canali di piccole dimensioni. Anche test di pressione regolari possono aiutare a identificare eventuali ostruzioni prima che causino problemi di produzione.

Domande frequenti

Quali sono le implicazioni in termini di costi derivanti dall'integrazione del raffreddamento conforme in un sistema di produzione?

Per creare questi canali complessi è necessaria la stampa 3D.

Il raffreddamento conforme può essere applicato a qualsiasi tipo di stampo o ci sono delle limitazioni?

Il raffreddamento conforme funziona meglio con componenti con geometrie complesse o spessori di parete variabili. I componenti semplici potrebbero non giustificare la spesa aggiuntiva.

Esistono alcune limitazioni dimensionali basate sul metodo di fabbricazione utilizzato per creare lo stampo. Caratteristiche o canali molto piccoli potrebbero essere difficili da realizzare.

Il design dello stampo deve adattarsi al sistema di raffreddamento senza compromettere l'integrità strutturale. Collaborare con progettisti esperti aiuta a garantire il posizionamento ottimale dei canali.