Panoramica dello stampaggio a inserto

Lo stampaggio a inserto avviene quando si posiziona una parte preformata (l'inserto) in una cavità dello stampo prima di iniettare plastica fusa attorno ad essa. Quando la plastica si raffredda e si indurisce, si lega all'inserto per creare un pezzo unificato.

Gli inserti possono essere realizzati in vari materiali tra cui:

- Metallo (acciaio, alluminio, ottone)

- Ceramica

- Altre materie plastiche

- Componenti elettronici

Questo processo crea un forte legame meccanico tra i materiali. La plastica circonda completamente l'inserto, il che aiuta a impedire che umidità e contaminanti influiscano sul prodotto finale.

Uno dei maggiori vantaggi è l'eliminazione di fasi di assemblaggio separate. Invece di realizzare parti e assemblarle in seguito, modanatura a inserto crea un componente completo in un unico passaggio.

Storia ed evoluzione

Lo stampaggio a inserti è iniziato a metà del XX secolo, quando i produttori cercavano modi per aggiungere resistenza alle parti in plastica. Le prime applicazioni erano semplici, spesso consistevano semplicemente nell'inserire inserti filettati metallici in alloggiamenti in plastica.

Negli anni '60 e '70, il processo divenne più raffinato con il miglioramento della tecnologia di stampaggio a iniezione. Macchinari migliori consentivano un posizionamento più preciso degli inserti e progetti di stampi più complessi.

Il industria automobilistica è stata una delle prime aziende ad adottare ampiamente lo stampaggio a inserto, utilizzandolo per componenti che necessitavano sia della leggerezza della plastica sia della resistenza del metallo.

Oggigiorno il processo ha fatto notevoli progressi grazie a macchine controllate da computer che garantiscono il posizionamento perfetto degli inserti.

Materiali e componenti

Tipi di resine utilizzate

Comune termoplastici includono nylon, policarbonato, ABS e polipropilene.

Il nylon offre un'eccellente resistenza e resistenza al calore, rendendolo ideale per parti di automobiliIl policarbonato offre trasparenza e resistenza agli urti per gli alloggiamenti elettronici. L'ABS unisce la robustezza con un bell'aspetto per i prodotti di consumo.

Gli elastomeri termoplastici (TPE) funzionano bene quando servono aree sovrastampate flessibili. Per applicazioni ad alta temperatura, resine ingegneristiche come PEEK o PPS offrono prestazioni eccezionali ma a costi più elevati.

Per garantire una corretta adesione ed evitare separazioni durante l'uso, la resina deve essere compatibile con il materiale dell'inserto.

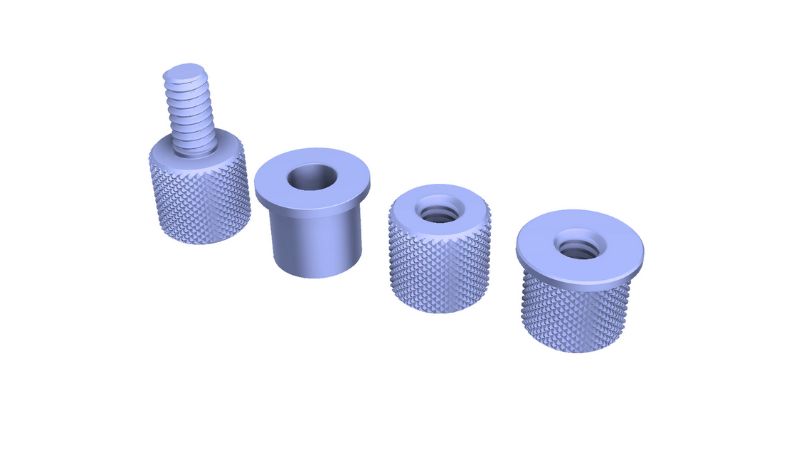

Inserisci selezione materiale

Gli inserti metallici sono i più comuni nello stampaggio a inserti, in particolare ottone, acciaio e alluminio. Gli inserti in ottone offrono eccellenti proprietà di filettatura e resistenza alla corrosione. Gli inserti in acciaio offrono una resistenza superiore per applicazioni ad alto stress. L'alluminio combina proprietà di leggerezza con una buona dissipazione del calore.

Altri materiali di inserimento includono la ceramica per l'isolamento elettrico e la resistenza al calore, nonché componenti in plastica preformata per progetti multi-materiale.

Quando selezioni gli inserti, considera fattori come i tassi di espansione termica, che devono essere compatibili con la resina scelta. I tassi di espansione non corrispondenti possono causare deformazioni o crepe.

Il processo di stampaggio a inserto

Preparazioni pre-stampaggio

Prima di iniziare il processo di stampaggio, è necessario selezionare inserti e materiali plastici appropriati che si leghino bene tra loro. Gli inserti metallici devono essere puliti e privi di oli o contaminanti che potrebbero impedire una corretta adesione.

Gli inserti devono essere posizionati con precisione nel cavità dello stampo utilizzando dispositivi di fissaggio o perni. Questo posizionamento è fondamentale in quanto influisce sulla funzionalità e l'aspetto della parte finale.

Corretto progettazione di stampi è essenziale. Lo stampo deve accogliere l'inserto consentendo alla plastica di fluire completamente attorno ad esso. Dovrai considerare fattori come:

- Inserisci dimensione e forma

- Posizioni di controllo

- Canali di raffreddamento

- Meccanismi di espulsione

Ciclo di stampaggio

Una volta completati i preparativi, inizia il ciclo di stampaggio vero e proprio. Posiziona gli inserti nella cavità dello stampo manualmente o utilizzando attrezzature automatizzate. Lo stampo si chiude quindi in modo sicuro attorno agli inserti.

La plastica fusa viene iniettata nella cavità ad alta pressione. La plastica scorre attorno all'inserto, creando un legame mentre riempie lo spazio rimanente. Il controllo della temperatura è fondamentale durante questa fase per garantire il corretto flusso e adesione della plastica.

Dopo l'iniezione, la plastica si raffredda e si solidifica attorno all'inserto. Il tempo di raffreddamento varia in base allo spessore della parte, al tipo di plastica e al design dello stampo.

Operazioni post-stampaggio

Una volta completato il raffreddamento, lo stampo si apre e la parte integrata viene espulsa. Alcune parti potrebbero richiedere ulteriore tempo di raffreddamento su rastrelliere prima della movimentazione per evitare deformazioni.

Potrebbe essere necessario eseguire operazioni secondarie come:

- Taglio della plastica in eccesso (flash)

- Test dei collegamenti elettrici

- Controlli di qualità per la corretta saldatura degli inserti

- Test funzionali

È necessario verificare il completo incapsulamento, il corretto posizionamento dell'inserto e l'integrità strutturale.

I pezzi finiti possono poi essere imballati per la spedizione o trasferiti alle operazioni di assemblaggio, dove verranno integrati in prodotti più grandi.

Applicazioni dello stampaggio a inserto

Elettronica e beni di consumo

Le schede di circuito spesso utilizzano terminali o pin metallici incorporati in alloggiamenti di plastica tramite questo processo. Ciò crea connessioni elettriche affidabili, fornendo al contempo isolamento e protezione.

Negli smartphone e nei laptop, lo stampaggio a inserto aiuta a creare componenti interni in cui i connettori metallici sono posizionati perfettamente all'interno di telai in plastica. Queste parti precise assicurano un buon contatto elettrico mantenendo il profilo sottile del dispositivo.

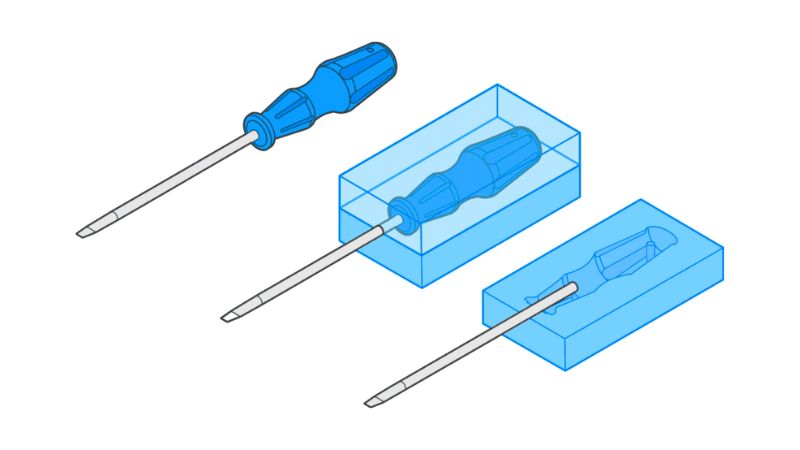

I prodotti di consumo come gli utensili elettrici traggono vantaggio da maniglie stampate a inserto con rinforzi in metallo. Ciò offre una presa comoda con la forza necessaria per un uso intensivo. Gli elettrodomestici da cucina utilizzano parti stampate a inserto in cui gli elementi riscaldanti sono fissati all'interno di componenti in plastica.

I controller di gioco e i telecomandi sono spesso dotati di pulsanti e interruttori stampati a iniezione che garantiscono un feedback tattile migliore e una maggiore durata rispetto alle alternative realizzate interamente in plastica.

Industria automobilistica

Il settore automobilistico si affida molto allo stampaggio a inserto per creare componenti leggeri ma resistenti. I comandi del cruscotto in genere utilizzano questa tecnica per incorporare contatti elettrici metallici in pulsanti e manopole di plastica.

Sotto il cofano, molti componenti del motore combinano inserti metallici con corpi in plastica. Ciò riduce il peso mantenendo la resistenza in ambienti ad alta temperatura. Esempi includono:

- Componenti del sistema di alimentazione

- Collettori di aspirazione dell'aria

- Connettori elettrici

- Alloggiamenti dei sensori

Le maniglie delle porte e gli specchietti sono spesso dotati di rinforzi metallici inseriti in gusci di plastica. Questo vi offre il perfetto equilibrio tra resistenza e stile.

I meccanismi delle cinture di sicurezza utilizzano componenti in plastica stampata con inserti metallici per garantire che le funzioni critiche per la sicurezza funzionino in modo affidabile, riducendo al contempo il peso.

Dispositivi medici

Nelle applicazioni mediche, lo stampaggio a inserto crea dispositivi che sono sia precisi che sicuri. Gli strumenti chirurgici spesso presentano bordi taglienti in metallo o superfici di presa stampate in impugnature ergonomiche in plastica.

Le apparecchiature diagnostiche traggono vantaggio dai componenti stampati a inserto, dove le connessioni elettriche devono essere affidabili e protette dall'umidità. Lo stampaggio a inserto consente ai produttori di impianti medici di creare dispositivi con:

- Esterni in plastica biocompatibile

- Componenti strutturali in metallo

- Dimensioni precise per una vestibilità adeguata

I dispositivi di somministrazione dei farmaci come inalatori e autoiniettori utilizzano componenti stampati a inserto che devono funzionare perfettamente ogni volta. Le molle metalliche e i grilletti inseriti in alloggiamenti di plastica forniscono l'affidabilità su cui i pazienti contano.

Gli strumenti odontoiatrici utilizzano spesso questa tecnologia per creare strumenti comodi da impugnare, ma che al tempo stesso forniscono la resistenza necessaria per le procedure odontoiatriche.

Vantaggi dello stampaggio a inserto

Forza e durata

Lo stampaggio a inserto crea componenti più resistenti rispetto ai metodi di produzione tradizionali. Incorporando inserti metallici direttamente nella plastica, si ottengono parti con integrità strutturale migliorata. Questa combinazione sfrutta le migliori proprietà di entrambi i materiali.

Il legame tra la plastica e l'inserto è estremamente sicuro. A differenza degli adesivi che possono rompersi nel tempo, queste connessioni sono permanenti e possono sopportare notevoli sollecitazioni meccaniche.

Questo processo di produzione migliora anche la resistenza all'usura. I tuoi pezzi dureranno più a lungo in applicazioni impegnative come componenti automobilistici o dispositivi medici in cui l'affidabilità è fondamentale.

Il forza miglioratarapporto peso/peso è un altro grande vantaggio. Si ottengono parti robuste che non sono inutilmente pesanti, il che è perfetto per le applicazioni in cui il peso è importante.

Efficacia dei costi

Nonostante la tecnologia avanzata coinvolta, lo stampaggio a inserto può farti risparmiare denaro a lungo termine. Il processo elimina le operazioni di assemblaggio secondarie, riducendo i costi di manodopera e i tempi di produzione.

Lo spreco di materiale è notevolmente ridotto rispetto ad altri metodi di produzione. Il processo utilizza solo la quantità necessaria di plastica per ogni parte.

Domande frequenti

Qual è la differenza tra stampaggio a inserto e sovrastampaggio?

Lo stampaggio a inserto posiziona l'inserto nella cavità dello stampo prima di iniettare la plastica, creando una parte in cui l'inserto è completamente racchiuso nel componente in plastica. L'inserto è solitamente realizzato in metallo o in un altro materiale rigido.

Il sovrastampaggio, al contrario, è un processo in due fasi. Innanzitutto, un componente di base viene creato tramite stampaggio a iniezione. Quindi, questo componente di base diventa l'"inserto" per un secondo processo di stampaggio in cui un altro materiale viene iniettato su di esso.

La differenza fondamentale sta nella sequenza di produzione e nel modo in cui interagiscono i materiali. Lo stampaggio sovrastampato unisce solitamente due polimeri, mentre lo stampaggio a inserto spesso combina metallo e plastica.

In che modo lo stampaggio a inserto si confronta con lo stampaggio a iniezione tradizionale?

Lo stampaggio a inserto crea componenti multi-materiale in un'unica fase di produzione, mentre lo stampaggio a iniezione tradizionale lavora in genere con un solo materiale. Questa integrazione riduce i tempi e i costi di assemblaggio.

Il processo di stampaggio a inserto richiede attrezzature e configurazioni più specializzate. Gli stampi devono ospitare gli inserti in modo preciso e spesso necessitano del caricamento manuale degli inserti prima di ogni ciclo.

Mentre lo stampaggio a iniezione tradizionale può essere più veloce per parti semplici, lo stampaggio a inserto offre vantaggi significativi per componenti complessi. Ottieni una migliore integrità strutturale, migliori proprietà elettriche e un numero ridotto di parti nel tuo prodotto finale.