Una corretta progettazione delle nervature è essenziale per ottenere una resistenza ottimale della parte mantenendo al contempo la producibilità e la convenienza. Quando implementate strategicamente, le nervature possono prevenire la deformazione, supportare caratteristiche isolate, ridurre il consumo di materiale e migliorare il flusso dello stampo. Tuttavia, la progettazione di nervature efficaci richiede una conoscenza approfondita delle proprietà dei materiali, dei processi di stampaggio e dei principi di progettazione.

Questo articolo approfondisce i fondamenti della progettazione delle nervature per stampaggio a iniezione, esplorando considerazioni chiave come la geometria delle nervature, la selezione dei materiali e le linee guida di progettazione. Padroneggiando questi elementi essenziali, ingegneri e progettisti possono creare parti che non solo soddisfano i requisiti di resistenza, ma ottimizzano anche l'efficienza produttiva e la qualità del prodotto.

Cos'è una costola?

Le nervature sono una caratteristica di progettazione importante nello stampaggio a iniezione di plastica, poiché aumentano la resistenza e il supporto dei pezzi senza aumentare lo spessore complessivo della parete.

Le nervature sono strutture sottili, simili a pareti, che si estendono perpendicolarmente a una parete o a un piano nelle parti stampate a iniezione e servono ad aggiungere supporto e rigidità alla parte, ad aumentare la resistenza senza aumentare lo spessore della parete e a sostituire sezioni di parete spesse per evitare difetti come segni di ritiro, deformazioni e vuoti.

Qual è lo scopo delle nervature nella progettazione degli stampi?

Le nervature nello stampaggio a iniezione svolgono diversi scopi critici nel progettazione di parti in plastica:

- Prevenire la deformazione: Le nervature aiutano a prevenire la deformazione rinforzando le pareti sottili. Le pareti spesse possono portare a un raffreddamento non uniforme, causando stress interni che causano la deformazione. Utilizzando le nervature, le parti possono avere pareti più sottili che si raffreddano in modo più uniforme, riducendo il rischio di deformazione.

- Supporta altre funzionalità: Le nervature forniscono supporto strutturale a elementi isolati, come i boss, che vengono utilizzati come punti di fissaggio. Questi elementi richiedono un supporto aggiuntivo per mantenere l'integrità strutturale e le nervature li collegano alle pareti laterali o forniscono rinforzo quando sono troppo lontani dalle pareti laterali.

- Ridurre l'uso dei materiali: Le nervature posizionate strategicamente possono aumentare la rigidità nelle aree critiche senza aumentare lo spessore complessivo della parte. Ciò consente un design leggero che utilizza meno materiale pur soddisfacendo i requisiti di resistenza.

- Migliorare il flusso dello stampo: Le nervature progettate correttamente possono migliorare il flusso della plastica fusa nello stampo, garantendo un riempimento migliore e riducendo la probabilità di difetti. Questa duplice funzione di migliorare il flusso dello stampo e di aggiungere resistenza rende le nervature una caratteristica di progettazione essenziale.

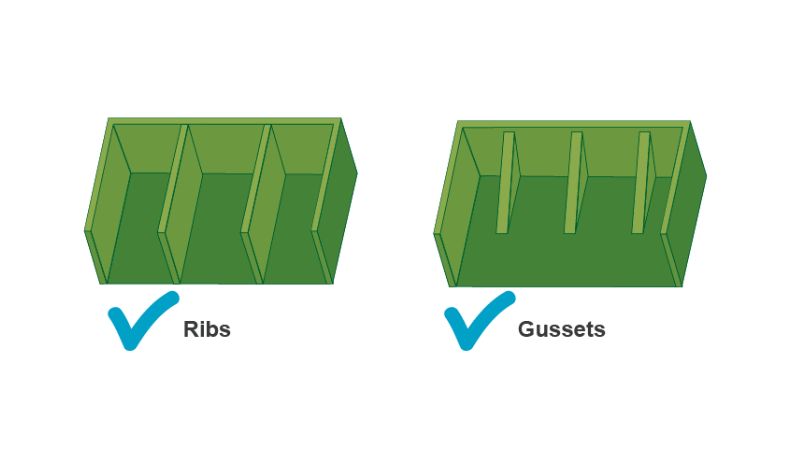

Quali sono le differenze tra costole e rinforzi?

I rinforzi sono come pezzi di materiale resistente usati per rendere angoli, pareti e connessioni nelle strutture molto più resistenti. Pensateli come nervature speciali progettate per gestire lo stress e distribuirlo uniformemente.

Solitamente a forma di triangolo o rettangolo, i rinforzi agiscono come robusti connettori, tenendo insieme le parti e rendendo le giunzioni molto più stabili.

Spesso troverete rinforzi in cose come ponti (travi reticolari) ed edifici (sistemi di controventatura laterale), dove uniscono parti diagonali e aiutano a trasportare carichi pesanti. Sono anche usati in oggetti di plastica per rinforzare i punti deboli.

In sintesi, mentre sia le nervature che i rinforzi sono utilizzati per migliorare l'integrità strutturale di una parte, le nervature aggiungono principalmente supporto alle superfici piane. Al contrario, i rinforzi si concentrano sul rinforzo di giunti e connessioni tra diversi componenti.

Quali sono le linee guida per la progettazione delle nervature in plastica?

Spessore delle costole

Lo spessore delle nervature non deve superare 60% dello spessore nominale della parete. Per i materiali lucidi, potrebbe essere necessario ridurlo a 40% per evitare difetti superficiali, perché le nervature più spesse possono causare problemi come deformazioni o segni di depressione, mentre le nervature più sottili potrebbero non riempirsi correttamente a causa della viscosità della plastica.

Se una nervatura deve variare di spessore, rendere la transizione graduale per ridurre al minimo le concentrazioni di stress e le variazioni di raffreddamento, che possono causare deformazioni. Inoltre, la distanza di transizione dovrebbe essere almeno tre volte la variazione di spessore.

Carotaggio delle costole

Per le nervature spesse inevitabilmente, si può ricorrere alla carotatura per ridurre potenziali difetti.

Altezza delle costole

Limitare l'altezza delle costole a tre volte lo spessore delle costole per evitare un riempimento insufficiente. Se necessario, utilizzare più costole più piccole anziché una singola costola grande.

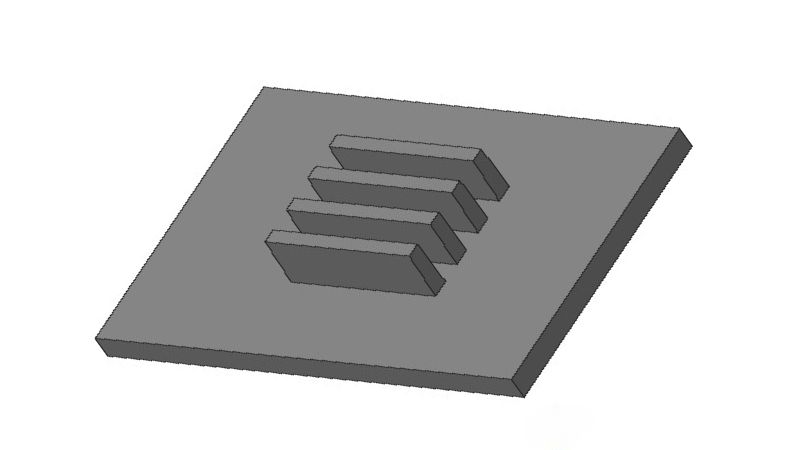

Spaziatura delle costole

Distanziare più nervature di almeno 2 o 3 volte lo spessore nominale della parete. Un modello sfalsato può aiutare a ridurre la deformazione durante il raffreddamento.

Angolo di sformo della costola

Applicare un angolo di sformo da 0,5 a 1,5 gradi per facilitare l'espulsione delle parti. Solo le nervature di schiacciamento devono essere realizzate senza angolo di sformo.

Raggi delle costole

Includere un raggio nel punto in cui la nervatura interseca la base o la parete laterale, in genere pari a 0,5-1 volte lo spessore della parete, per ridurre le concentrazioni di sollecitazioni e aumentare la resistenza.

L'angolo di intersezione

Le nervature non devono sempre intersecare le pareti laterali a 90 gradi. Le intersezioni angolate possono aumentare la rigidità senza aumentare lo spessore delle nervature. Ricorda che bisogna fare attenzione a evitare uno spessore eccessivo alle intersezioni, che può causare segni di depressione sulla superficie opposta.

Quali materiali vengono utilizzati per la fabbricazione delle costole?

Quando si selezionano i materiali per le nervature nei pezzi stampati a iniezione, la scelta spesso dipende dai requisiti specifici dell'applicazione, come resistenza, flessibilità e resistenza ambientale.

I materiali più comuni utilizzati per la realizzazione delle costole sono:

- ABS (acrilonitrile-butadiene-stirene):

- Noto per la sua buona resistenza agli urti e tenacità.

- Adatto per applicazioni che richiedono resistenza e rigidità.

- Policarbonato (PC):

- Offre elevata resistenza agli urti e chiarezza.

- Utilizzato in applicazioni in cui sono richieste trasparenza e robustezza.

- Polipropilene (PP):

- Offre un'eccellente resistenza chimica e flessibilità.

- Ideale per parti che richiedono resistenza alla fatica e basso assorbimento di umidità.

- Nylon (poliammide, PA):

- Noto per la sua elevata robustezza e resistenza all'usura.

- Adatto per parti esposte a sollecitazioni meccaniche e che richiedono durevolezza.

- PBT (polibutilentereftalato):

- Offre buona resistenza chimica e stabilità dimensionale.

- Utilizzato in applicazioni automobilistiche ed elettriche.

- Polistirolo (PS):

- Offre buona rigidità e facilità di lavorazione.

- Adatto per applicazioni meno impegnative in cui il costo è un fattore primario.

- Polisulfone (PSU):

- Noto per la sua elevata resistenza alle temperature e agli agenti chimici.

- Utilizzato in applicazioni che richiedono stabilità termica e tenacità.

Un design efficace delle nervature è un aspetto cruciale per la creazione di parti stampate a iniezione resistenti, efficienti e di alta qualità. Comprendendo e applicando i principi delineati in questo articolo, ingegneri e progettisti possono migliorare significativamente l'integrità strutturale dei loro componenti in plastica, ottimizzando al contempo l'utilizzo e la producibilità dei materiali.