Introduzione allo stampaggio a iniezione di plastica trasparente

Se desideri creare parti in plastica trasparente ad alta trasparenza, lo stampaggio a iniezione di plastica trasparente è un processo di produzione affidabile che incontrerai. Questo metodo è incredibilmente versatile e utilizzato in una varietà di settori, dall’automotive ai beni di consumo. L'essenza dello stampaggio a iniezione risiede nella sua capacità di modellare la plastica in componenti durevoli e trasparenti come lenti e corpi illuminanti.

Materiali in stampaggio di plastica trasparente

Quando prendi in considerazione lo stampaggio di plastica trasparente per i tuoi progetti, la selezione dei materiali influenzerà in modo significativo le proprietà del prodotto finale come trasparenza, robustezza e resistenza ai raggi UV e alle sostanze chimiche.

Proprietà acriliche (PMMA).

Acrilico, conosciuto anche come PMMA (Polimetilmetacrilato), è una plastica popolare per lo stampaggio a iniezione per le sue eccellenti qualità ottiche trasmissione della luce E Resistenza ai raggi UV. È un non tossico resina che è un po' fragile ma può essere lucidato per mantenere la sua finitura chiara.

Vantaggi del policarbonato (PC).

Policarbonato (PC) vanta notevole resistenza all'impatto, rendendolo un materiale ideale per lo stampaggio a iniezione per prodotti come occhiali di sicurezza E scudi termici. La sua forza è che non scende a compromessi sulla trasparenza, offrendo grande chiarezza per varie applicazioni.

Polietilene (HDPE) e suoi usi

Polietilene ad alta densità (HDPE) è un termoplastico noto per la sua forza e utilizzato in prodotti che richiedono una struttura durevole ma alquanto flessibile, come bottiglie E contenitori. È anche non tossico, rendendolo sicuro per le applicazioni legate agli alimenti.

Altre resine per trasparenza

Oltre ai materiali primari menzionati, ci sono altre resine simili ANIMALE DOMESTICO E PEI che garantiscono trasparenza. Mentre ANIMALE DOMESTICO è spesso utilizzato nelle bottiglie e negli imballaggi per bevande, PEI può gestire applicazioni ad alta temperatura, spesso utilizzate nei componenti dei motori aerospaziali.

Termoplastici e tecnopolimeri

Termoplastici Piace Acrilico E HDPE sono comunemente utilizzati per lo stampaggio ad iniezione per la loro facilità di lavorazione e versatilità. D'altra parte, tecnopolimeri ad esempio Policarbonato offrono proprietà avanzate come una maggiore resistenza agli urti adatta per le applicazioni più impegnative.

Additivi e modificatori

Per esaltare alcune qualità delle plastiche trasparenti, additivi e modificatori Piace Stabilizzatori UV E coloranti può essere incorporato. Queste sostanze possono migliorare la resa di una resina Resistenza ai raggi UV, alterarne la flessibilità e introdurre vari colori mantenendo la trasparenza.

Ecco il riassunto:

| Materiale | Proprietà chiave | Applicazioni tipiche |

| Acrilico (PMMA) | Eccellente chiarezza ottica, resistenza ai raggi UV, elevata resistenza | Lenti, corpi illuminanti, parti trasparenti |

| Policarbonato (PC) | Elevata resistenza agli urti, buona chiarezza ottica | Occhiali di sicurezza, parti automobilistiche, scudi termici |

| Polietilene (HDPE) | Resistente ma flessibile, eccellente resistenza chimica | Bottiglie, contenitori per alimenti |

| ANIMALE DOMESTICO | Buona trasparenza, elevata resistenza, barriera contro l'umidità | Imballaggi, bottiglie per bevande |

| Polieterimmide (PEI) | Resiste alle alte temperature, buona trasparenza, resistenza chimica | Parti di motori, applicazioni aerospaziali |

| Termoplastici | Facile da lavorare, versatile | Stampaggio ad iniezione per usi generali |

| Ingegneria delle materie plastiche | Proprietà avanzate come resistenza agli urti o al calore | Applicazioni impegnative come quella automobilistica |

Progettazione e ingegneria di parti in plastica trasparente

Quando si progettano parti trasparenti, l'attenzione al raggiungimento di un'elevata chiarezza e trasparenza è fondamentale. Affrontare le proprietà dei materiali e le considerazioni strutturali gioca un ruolo cruciale nella chiarezza ottica e nella durata del prodotto finito.

Garantire una chiarezza ottimale

Per la massima chiarezza ottica e trasmissione della luce nelle parti stampate trasparenti, la selezione del materiale è fondamentale. Ti consigliamo di scegliere materiali che siano intrinsecamente chiari, come acrilico E policarbonato, che consentono la massima trasparenza e la minima foschia. Fattori come lo spessore delle pareti devono essere gestiti con attenzione per prevenire difetti come segni di avvallamento, che possono compromettere la chiarezza. Mantieni uniforme lo spessore della parete per mantenere le migliori proprietà ottiche e prevenire superfici irregolari che possono causare distorsioni.

Affrontare le proprietà dei materiali

Selezionare il materiale giusto implica anche considerare come la plastica interagirà con l’ambiente. Essere consapevoli della potenziale esposizione chimica, poiché spesso vengono utilizzate parti trasparenti dove la visibilità del contenuto è fondamentale e sostanze simili umidità, solventi, acidi, e altro materiali corrosivi potrebbero entrare in contatto con la plastica. Ad esempio, acrilico è più fragile ma offre un'eccellente chiarezza, mentre policarbonato è più durevole ma può assorbire umidità che potrebbe influire sulla stabilità dimensionale.

Considerazioni strutturali

Le tue parti in plastica trasparente devono resistere alle esigenze della loro applicazione. Per garantire stabilità dimensionale ed evitare fessurazioni da stress, è necessario progettare tenendo presente il carico potenziale e le condizioni ambientali. Ciò comporta considerare fattori come le nervature di rinforzo che dovrebbero essere progettate per evitare sezioni spesse che si raffreddano in modo incoerente, causando tensioni interne.

Estetica e Finitura

Infine, l'aspetto estetico della parte in plastica trasparente è influenzato dalla finitura superficiale. Hai opzioni che vanno dal lucido polacco ad un sottile Opaco fine. Indipendentemente da ciò, una finitura liscia e uniforme è essenziale per mantenere l'estetica e la resistenza ai graffi. Ricorda, le imperfezioni superficiali sono più evidenti nella plastica trasparente, quindi l'attenzione ai dettagli durante la fase di lucidatura o testurizzazione è fondamentale per un cosmetico finitura di grado.

Processo di produzione e macchinari

Per una finitura superficiale liscia del prodotto, è necessaria un'attenzione meticolosa alle materie prime, all'hardware, allo stampo e persino alla progettazione del prodotto durante l'intero processo di iniezione. Spesso vengono applicati requisiti rigorosi o talvolta speciali. I materiali plastici trasparenti, che in genere hanno un punto di fusione elevato e una scarsa fluidità, spesso richiedono modifiche precise dei parametri di processo. Ciò include regolazioni della temperatura dello stampo, della pressione di iniezione e della velocità di iniezione per garantire l'iniezione completa dello stampo. Queste regolazioni aiutano anche a mitigare completamente la deformazione o la rottura del prodotto che potrebbe derivare da stress interno.

Questa sezione fornirà uno sguardo approfondito alle procedure di iniezione e alle macchine specializzate per lo stampaggio a iniezione, fondamentali per la produzione di componenti trasparenti stampati a iniezione.

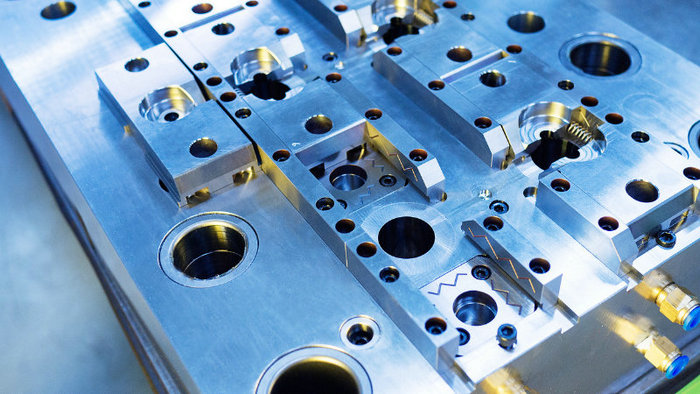

Attrezzature per lo stampaggio ad iniezione

La scelta della giusta attrezzatura per lo stampaggio a iniezione è fondamentale per la produzione di parti in plastica trasparente di alta qualità. Avrai bisogno di una macchina in grado di gestire il materiale plastico specifico che utilizzi, come l'acrilico, per la sua stabilità dimensionale e resistenza ai graffi. La macchina deve offrire un controllo preciso della velocità e della pressione di iniezione per garantire una finitura pulita. È comune utilizzare la lavorazione CNC durante la creazione di progetti di stampi complessi, poiché fornisce la flessibilità di progettazione e la precisione necessarie per risultati di alta qualità.

Processo di stampaggio ad iniezione

1. Preparazione dei materiali:

I pellet di plastica trasparente o la resina nella formulazione richiesta vengono essiccati per rimuovere l'umidità. Questo evita difetti nella parte finale.

- I pellet di plastica trasparente vengono alimentati da essiccatori che rimuovono l'umidità assorbita durante lo stoccaggio.

- Gli essiccatori utilizzano il calore e l'essiccante per ridurre il contenuto di umidità a meno di 0,1%.

- Una corretta asciugatura è fondamentale per evitare la formazione di piccole bolle e crepe durante la fusione e lo stampaggio a causa della vaporizzazione dell'umidità intrappolata.

2. Unità di iniezione:

La plastica essiccata viene immessa nell'unità di iniezione, un grande barile con una vite rotante. I riscaldatori portano la plastica al suo punto di fusione.

- I pellet di plastica entrano nell'unità di iniezione, che consiste in un cilindro riscaldato e una vite di Archimede.

- Il fusto è rivestito con zone riscaldanti controllate individualmente per aumentare gradualmente la temperatura della plastica.

- Mentre la vite ruota, trasporta la plastica in avanti mentre la fonde e la mescola utilizzando la forza di taglio e il calore condotto.

- Gli additivi come gli stabilizzanti UV e i lubrificanti vengono completamente dispersi in questa fase per ottenere proprietà uniformi.

3. Fusione e miscelazione:

Mentre la vite gira, scioglie e mescola la plastica in modo uniforme. Tutti gli additivi vengono dispersi accuratamente per proprietà costanti.

4. Bloccaggio dello stampo:

Le metà dello stampo lavorate con precisione vengono riunite e fissate saldamente per evitare perdite di plastica fusa. Gli stampi multicavità possono produrre più parti contemporaneamente.

- Lo stampo, realizzato in acciaio per la sua conduttività termica, è costituito da metà superiore e inferiore con i disegni delle parti.

- Le unità di chiusura esercitano una forza enorme per unire saldamente le metà dello stampo, sigillate da una linea di giunzione.

- Gli stampi multi-cavità hanno diversi set di cavità per produrre più parti contemporaneamente.

5. Iniezione:

Sotto alta pressione, la plastica fusa viene iniettata nelle cavità dello stampo attraverso un sistema di materozze e canali. L'aria viene ventilata per evitare bolle.

- Quando la plastica è completamente fusa e omogenea, viene iniettata ad alta pressione, 500-1500 psi.

- Scorre attraverso stretti canali di iniezione chiamati canali e materozze in ciascuna cavità dello stampo.

- L'aria intrappolata viene scaricata da speciali prese d'aria per evitare bolle nelle parti.

6. Raffreddamento:

I canali di raffreddamento nello stampo trasportano fluidi termovettori per solidificare la plastica all'interno dello stampo.

- Le linee di raffreddamento facevano circolare acqua o glicole all'interno dello stampo per assorbire rapidamente il calore dalla plastica.

- I tempi di raffreddamento tipici sono di 10-60 secondi a seconda del materiale e dello spessore della parte.

- Un corretto raffreddamento garantisce che la plastica si solidifichi con una struttura molecolare uniforme.

7. Eiezione:

Una volta solidificato, lo stampo si apre e i perni di espulsione spingono la parte finita fuori dallo stampo. La plastica in eccesso è ancora attaccata ai canali di colata e ai canali.

- Lo stampo si apre e i perni di espulsione spingono fuori le parti quando sono completamente solidificate e ancora calde ma rigide.

- La plastica in eccesso rimane attaccata ai canali di colata e alle guide all'esterno dello stampo.

8. Rifilatura:

In una stazione separata, i canali di colata e i canali vengono tagliati/spezzati dalle parti per dare la forma finale.

- I pezzi vengono trasferiti ad una stazione di rifilatura automatica.

- Il canale di colata e i mozzi del canale sono tagliati o staccati dalle parti.

- Ciò fornisce le dimensioni e le superfici finali delle parti.

9. Controlli di qualità:

Le parti vengono sottoposte a test visivi e meccanici per garantire l'accuratezza dimensionale e l'assenza di difetti prima dell'imballaggio.

- Le parti vengono sottoposte a misurazione delle dimensioni e ispezione visiva per eventuali difetti.

- I test possono includere prove di trazione o di impatto su parti campione.

- Per la spedizione vengono imballate solo le parti conformi.

Sfide nello stampaggio di plastica trasparente

Quando si tratta di stampaggio a iniezione di plastica trasparente, ottenere risultati impeccabili pone diverse sfide significative. Dal garantire l'uniformità dello spessore alla gestione delle reazioni con le sostanze chimiche, ogni passaggio richiede precisione per mantenere l'estetica e la funzionalità delle parti trasparenti.

1. Mantenere la coerenza del prodotto

Raggiungere stabilità dimensionale è fondamentale; Tuttavia, segni di affondamento nelle sezioni più spesse può influire sulla consistenza. Per garantire l'uniformità spessore del muro e mantenere la chiarezza, gli stampatori devono bilanciare attentamente i tempi di riempimento e le velocità di raffreddamento. Inoltre, tariffe di dilatazione termica può variare, alterando potenzialmente le dimensioni e le proprietà delle parti trasparenti.

2. Gestione

Il controllo della temperatura è essenziale per lo stampaggio di plastica trasparente. Temperature estreme può introdurre fatica, che diminuisce chiarezza. La gestione precisa della temperatura dello stampo durante la lavorazione previene difetti come opacità o scolorimento, garantendo la qualità trasparente delle vostre parti.

3. Affrontare il restringimento e la deformazione

Mentre le parti stampate si raffreddano, restringimento E deformazione possono verificarsi, compromettendo l'integrità e la trasparenza della parte. Adeguamenti al raffreddamento processo e progettazione di stampi contribuire a mitigare questi problemi e mantenere le esatte forme desiderate.

4. Compatibilità chimica

Scegli materiali che possano resistere all'esposizione a vari agenti atmosferici sostanze chimiche, Compreso acidi, materiali corrosivi, e solventi senza perdere chiarezza. Resistenza chimica garantisce che le plastiche trasparenti mantengano il loro aspetto e la loro struttura quando entrano in contatto con queste sostanze.

5. Resistenza agli urti e allo stress

La plastica trasparente a volte può essere di più fragile, portando a screpolature sotto impatto o stress. Identificare i materiali con alto resistenza all'impatto e la regolazione del processo di stampaggio a iniezione per migliorare la resistenza può prevenire tali guasti e migliorare la durata dei prodotti in plastica trasparente.

Considerazioni ambientali

Nel campo dello stampaggio a iniezione di plastica trasparente, l’attenzione ai fattori ambientali è fondamentale. Ciò include non solo l’utilizzo di materiali ecologici, ma anche il rispetto di standard di sicurezza e normativi, la riduzione dei rifiuti e la considerazione di opzioni biodegradabili.

- Riciclo e Bioplastiche:La plastica biodegradabile e riciclata è in prima linea nelle pratiche sostenibili nel vostro settore. Prendi in considerazione l'utilizzo di polimeri biodegradabili come il PLA per i tuoi progetti, che offrono un impatto ambientale ridotto. Inoltre, implementando programmi di riciclaggio Anche la plastica postindustriale e postconsumo può contribuire alla sostenibilità.

- Ridurre gli sprechi nella produzione: La riduzione al minimo dei rifiuti nella produzione non è solo positiva per l’ambiente; può anche ridurre i costi. Ottimizza i tuoi processi produttivi per risparmiare materie prime ed energia. Tecnologie che facilitano sistemi di produzione a ciclo chiuso possono catturare e riutilizzare i prodotti di scarto, il che è un passo avanti produzione sostenibile.

- Conformità normativa e sicurezza: Aderendo a regolamenti non è negoziabile. I processi produttivi devono rispettare gli standard ambientali, sanitari e di sicurezza. Comprendere e seguire le linee guida stabilite dagli organismi di regolamentazione per garantire non tossico, sicuro, e sostenibile prodotti.

Domande frequenti

Qual è il processo per lo stampaggio a iniezione di parti in plastica trasparente?

Il processo di stampaggio a iniezione per parti in plastica trasparente implica precisione nella progettazione degli utensili e nella preparazione delle materie prime. Una pianificazione dettagliata è essenziale per garantire la trasparenza e la qualità del prodotto finale.

Quali sono i materiali migliori per realizzare oggetti in plastica trasparente?

Il policarbonato e l'acrilico sono scelte popolari per la loro chiarezza e resistenza. Ogni materiale offre vantaggi diversi, ad esempio l'acrilico è resistente ai graffi e il policarbonato è resistente agli urti.

Come si garantisce la trasparenza e si previene la torbidità nello stampaggio a iniezione di materie plastiche?

Per garantire la trasparenza e prevenire l'opacità, utilizzare resine di alta qualità e mantenere un controllo adeguato sul processo di stampaggio. La manutenzione regolare delle attrezzature e la preparazione approfondita dei materiali aiutano a ridurre i difetti.

Quali sono le sfide legate alla lavorazione della plastica dura trasparente nello stampaggio a iniezione?

Una delle sfide più importanti è evitare imperfezioni, come bolle o striature, che sono più visibili nella plastica trasparente. Il controllo dell'ambiente di stampaggio e dei parametri di processo è fondamentale per affrontare questi problemi.

Come si possono aggiungere filettature ai componenti in plastica stampati a iniezione?

Le filettature possono essere stampate direttamente nelle parti o lavorate a macchina dopo lo stampaggio. Le filettature stampate richiedono un'attenta progettazione e un'ingegneria di precisione per garantire l'integrità e la funzionalità delle filettature.

Quali fattori influenzano la resistenza e la durata dei materiali plastici trasparenti nello stampaggio a iniezione?

La selezione dei materiali, la progettazione delle parti e le condizioni di stampaggio svolgono tutti un ruolo. La presenza di impurità, concentrazioni di stress e parametri di lavorazione inadeguati possono compromettere la resistenza e la durata del pezzo finito.