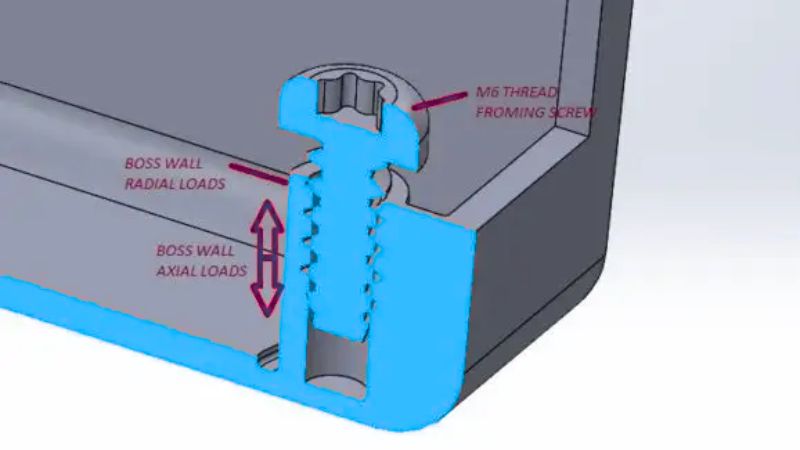

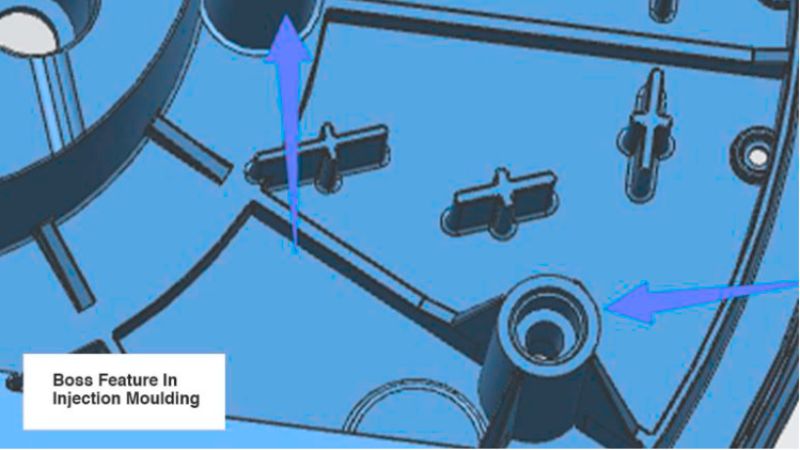

Lors de la conception de pièces moulées par injection, les bossages sont des éléments petits mais essentiels. Il s'agit de bosses cylindriques utilisées pour la fixation, le support ou le positionnement.

Pour une conception efficace du processus de moulage par injection, vous devrez tenir compte de la taille, de la forme et de la compatibilité avec le matériau. Un bossage bien conçu assure la stabilité sans ajouter de poids inutile.

Que sont les patrons ?

Les bossages sont essentiels pour fournir des points de fixation aux composants en plastique. Ils sont généralement cylindriques avec un trou central pour accueillir des vis ou des éléments de fixation.

Éléments de conception clés dans les boss

Les angles de dépouille permettent d'éjecter la pièce du moule pendant la fabrication. En général, l'angle de dépouille varie de 0,5 à 3 degrés.

Sans le tirage adéquat, les pièces peuvent coller au moule, provoquant des défauts ou nécessitant une force supplémentaire pour être éjectées, ce qui peut endommager la pièce. Ajuster les angles de dépouille en fonction du matériau et de l'outillage spécifiques. Pour les moules en aluminium, vous pourriez trouver qu'un tirage de 2 degrés est le plus efficace

L'espacement entre les bossages est également important. Vous devez maintenir une distance de sécurité pour éviter de compromettre la résistance de la pièce. Une règle courante consiste à placer les bossages à une distance d'au moins deux fois l'épaisseur nominale de la paroi.

Le matériau est un autre point. Différents plastiques réagissent aux changements de moulage. Choisissez les matériaux qui s'écoulent plus facilement, ce qui permet des conceptions plus complexes.

La flux de matière influence la qualité de la formation du bossage lors du moulage par injection. Un bon écoulement assure un remplissage complet du moule et évite les défauts.

Facteurs affectant la force du boss

L'épaisseur de la paroi et son impact

Épaisseur de la paroi est un facteur majeur dans la résistance du bossage. Vous devez viser à maintenir les parois du bossage à environ 40-60% de l'épaisseur nominale de la paroi de la pièce. Cela permet d'équilibrer la résistance et d'éviter des problèmes tels que des marques d'affaissement ou des zones faibles.

Veillez à obtenir une épaisseur uniforme, car cela garantit une répartition uniforme du matériau. Si vous concevez des bossages filetés, assurez-vous d'avoir suffisamment de matériau pour que les filetages s'engagent correctement.

Intégration des nervures et des soufflets

Intégration côtes et soufflets L'intégration dans votre conception peut grandement améliorer la résistance du bossage. Les nervures aident à répartir uniformément la tension, réduisant ainsi les risques de casse.

Goussets Ajoutez du support en offrant un renfort triangulaire aux points critiques. Cela peut empêcher la déformation et améliorer la stabilité. Pour réduire la concentration des contraintes, évitez les angles vifs dans ces zones. filets pour faciliter les transitions et assurer une répartition plus uniforme du stress.

Améliorer les processus d'assemblage

Inserts filetés sont parfaits pour fournir une force de maintien supplémentaire. Ce sont de petites pièces que vous pouvez ajouter à un bossage en plastique pour créer une connexion durable pour les vis.

Les inserts sont parfaits lorsque vous en avez besoin assembler et démonter pièces plusieurs fois sans endommager le matériau. Ils répartissent également la force de manière plus uniforme, réduisant ainsi le risque de tension ou usure sur les environs.

Lorsque vous utilisez des inserts filetés, planifiez soigneusement leur emplacement. Goussets ou des nervures de support peuvent être ajoutées pour améliorer encore la résistance. Cette configuration garantit que votre processus d'assemblage reste fluide et efficace.

Optimisation pour la durabilité

Lors de la conception de pièces en plastique durables, concentrez-vous sur la réduction des concentrations de contraintes et sur la gestion de l'éjection et de la finition de surface.

Ces aspects contribuent à maintenir l’intégrité structurelle et à améliorer les performances à long terme des composants.

Éviter les concentrations de stress

Les concentrations de contraintes peuvent fragiliser les pièces en plastique en provoquant des fissures ou des cassures, en particulier autour des bossages. rayon à la base du bossage aide à répartir le stress de manière plus uniforme et prévient les faiblesses.

Assurez-vous que le épaisseur du mur est cohérent et évite les angles vifs, qui peuvent entraîner des zones de stress élevées. Utilisez plutôt des transitions progressives. Réduire les concentrations de stress de cette manière peut aider à éviter des problèmes tels que marques d'évier et des vides, contribuant à un produit final plus durable.

Problèmes d'éjection et de finition de surface

Broches d'aération sont importants. Ils empêchent les pièges à air, qui peuvent causer des problèmes tels que des vides ou des finitions de surface médiocres. Assurer une surface lisse finition de surface réduit le risque de petits défauts susceptibles de provoquer des fractures de contrainte.

Concevoir pour la fabricabilité

Réfléchissez bien à l'outillage lors de la conception de vos bossages. Un son stratégie d'outillage assure la précision et réduit le temps de production. Configurations et dimensions des bossages influencer directement la conception de l’outillage, en particulier dans les processus de fraisage. Assurez-vous que les patrons ne sont pas trop grands, car cela peut entraîner une augmentation des contraintes ou nécessiter des ajustements d'outillage complexes.

L’utilisation de nervures circulaires autour de la base peut fournir un soutien supplémentaire et aider à répartir le stress. Choisissez le bon cutter taille et forme pour assurer des bords lisses et maintenir l'intégrité des caractéristiques du bossage. Toute erreur d'outillage peut entraîner des pièces défectueuses et une qualité réduite, affectant la fabricabilité globale. Se concentrer sur ces détails permet de créer des conceptions efficaces et rentables.

Questions fréquemment posées

Comment concevoir un bossage en plastique pour une utilisation optimale avec des vis autotaraudeuses ?

Pour créer une conception solide, assurez-vous que le bossage a le bon diamètre et la bonne profondeur pour accueillir les vis sans provoquer de contraintes ou de fissures. Le matériau du bossage doit également être compatible avec la vis pour éviter tout dommage lors de l'installation.

Quelles dimensions sont essentielles lors de la conception d'un moyeu de vis pour pièces en plastique ?

Portez une attention particulière à la hauteur, au diamètre et à l'épaisseur de la paroi du bossage. Ces dimensions doivent être adaptées pour fonctionner correctement avec les fixations prévues et doivent répartir les contraintes de manière uniforme. Des dimensions correctes aident à éviter le décapage ou la fissuration.

Comment concevoir les pièces en plastique pour faciliter un assemblage plus facile ?

Les pièces doivent être conçues avec des éléments d'alignement pour faciliter l'assemblage. Utilisez des goupilles ou des fentes de guidage pour garantir que les pièces s'assemblent facilement et correctement. Cela réduit le risque d'installation incorrecte et accélère le processus d'assemblage.

les pièces doivent être conçues avec des fonctions d'alignement pour faciliter la précision lors de l'assemblage.

Quelles considérations sont importantes lors de la sélection d’un logiciel pour la conception plastique ?

Recherchez un logiciel qui offre des fonctions de simulation pour tester l'intégrité de la conception et prévoir les problèmes potentiels. Le programme doit également être convivial et fournir des outils pour analyser la répartition des contraintes et de la chaleur. De plus, l'intégration avec d'autres outils peut rationaliser votre flux de travail.