Qu'est-ce qu'une finition de surface dans le moulage par injection ?

Dans le domaine du processus de moulage par injection, la finition de surface choisie peut affecter considérablement l'apparence et la fonctionnalité du produit final.

Définition de la finition de surface

UN finition de surface fait référence à la texture de la surface d'une pièce qui a été fabriquée par moulage par injection. Il s'agit du niveau de brillance, de rugosité et de motif conféré à la surface de la pièce moulée. Cette finition est déterminée par la qualité du moule lui-même ainsi que par les matériaux utilisés dans le processus de moulage par injection. Différentes finitions de surface peuvent être obtenues, notamment des finitions mates, texturées ou très brillantes, obtenues grâce à différents processus de post-moulage tels que le polissage ou l'application de textures sur le moule avant la production.

Importance de la finition de surface dans le moulage par injection

La finition de surface dans le moulage par injection est primordiale car elle a un impact direct sur la apparence et Fonctionnalité de la partie.

Importance de l'attrait visuel

- Une finition lisse et brillante (grades SPI A) offre un aspect poli haut de gamme adapté aux pièces cosmétiques, aux lentilles, etc.

- Les finitions semi-brillantes (grades SPI B) et mates (grades SPI C) peuvent masquer les imperfections telles que les lignes d'écoulement, les lignes de soudure et les marques d'outillage pour améliorer l'apparence.

- Les finitions texturées (grades SPI D) offrent des options esthétiques uniques comme le grain du cuir, le grain du bois, les motifs géométriques, etc.

Importance pour la fonctionnalité

- Les finitions texturées peuvent offrir une meilleure adhérence et une meilleure résistance au glissement pour des produits tels que des appareils portables, des volants, etc.

- Des finitions spécifiques peuvent améliorer l’adhérence de la peinture et de l’étiquette sur la surface de la pièce moulée.

- La texturation permet aux gaz de s'échapper du moule et peut être utilisée pour créer des contre-dépouilles.

- La rugosité de surface affecte la résistance au frottement et à l'usure, ce qui peut être important pour les pièces mécaniques.

Comment sont appliquées les normes de finition de surface SPI, VDI et Mold-tech ?

Les normes de finition de surface telles que SPI et VDI définissent la qualité esthétique et la fonctionnalité des pièces moulées en spécifiant les paramètres de brillance, de texture et de rugosité. Ces normes garantissent que les surfaces répondent à des critères prédéterminés essentiels aux performances et à l'attrait esthétique du produit.

Aperçu des normes de finition des moules SPI

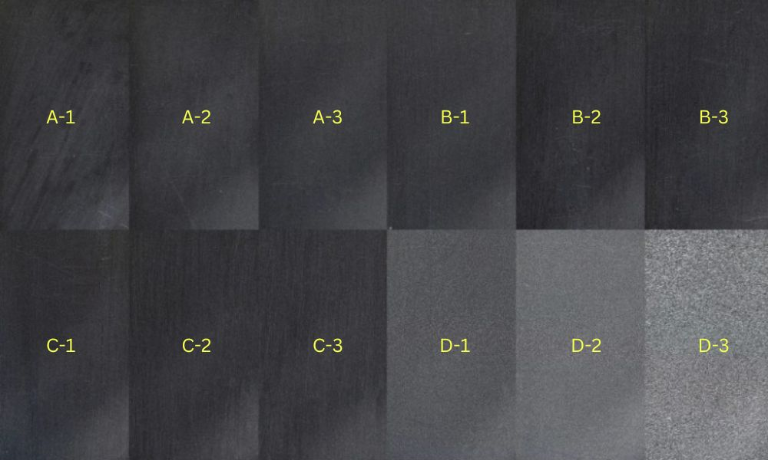

La Société de l'industrie des plastiques (SPI) a établi un système de classification des finitions de surface des moules d'injection. Ce système classe les finitions en brillant (A), semi-brillant (B), mat (C), et grades texturés (D), chacun avec des niveaux de brillance et de rugosité spécifiés :

- SPI A est le summum, offrant des finitions hautement polies et brillantes. Il implique souvent l'utilisation intensive de polissage au diamant, adapté aux pièces où un aspect haut de gamme est primordial.

- SPI B propose des finitions semi-brillantes, obtenues grâce à un ponçage à grain plus fin et un polissage moins intensif. Ces finitions sont un équilibre entre attrait esthétique et rentabilité.

- SPI C reflète une finition mate standard, généralement produite avec des abrasifs en pierre.

- SPI D crée les surfaces les plus texturées et non brillantes, adaptées aux pièces où des propriétés d'adhérence ou non réfléchissantes sont souhaitées.

Sur tout ce spectre, des valeurs de rugosité exactes sont transmises à la surface du moule, garantissant que la pièce conserve l'apparence souhaitée.

| Norme SPI | Finition (qualité) | Finition (Type) | Méthode de finition | Rugosité de surface typique (Ra µm) |

| A-1 | Brillant | Très brillant | Meule diamantée de grade #3, grain 6000 | 0,012 à 0,025 |

| A-2 | Brillant | Haute brillance | Disque diamanté de grade #6, grain 3000 | 0,025 à 0,05 |

| A-3 | Brillant | Normal Brillant | Meule diamantée de grade #15, grain 1200 | 0,05 à 0,10 |

| B-1 | Semi-brillant | Semi-brillant fin | Papier grain 600 | 0,05 à 0,10 |

| B-2 | Semi-brillant | Moyen semi-brillant | Papier grain 400 | 0,10 à 0,15 |

| B-3 | Semi-brillant | Semi-brillant normal | Papier grain 320 | 0,28 à 0,32 |

| C-1 | Mat | Mat fin | Pierre de grain 600 | 0,35 à 0,40 |

| C-2 | Mat | Mat moyen | Pierre de grain 400 | 0,45 à 0,55 |

| C-3 | Mat | Mat normal | Pierre de grain 320 | 0,63 à 0,70 |

| D-1 | Texturé | Texture satinée | Bille de verre soufflée à sec | 0,80 à 1,00 |

| D-2 | Texturé | Texture terne | Oxyde de sablage à sec #240 | 1,00 à 2,80 |

| D-3 | Texturé | Texture rugueuse | Oxyde de sablage à sec #24 | 3,20 à 18,0 |

Comprendre les normes VDI 3400

VDI 3400 les normes proviennent de la Association des ingénieurs allemands, l'Association des ingénieurs allemands. Ces normes englobent une gamme de textures allant de très lisses à très texturées, permettant un contrôle précis des qualités tactiles et visuelles de la pièce moulée par injection. Contrairement au SPI, le VDI 3400 utilise un ensemble de moules 3D qui présentent différents niveaux de rugosité correspondant à des grades spécifiques, tels que VDI 12 à VDI 45. Ces échantillons physiques permettent une comparaison et une sélection simples. Les normes VDI 3400 s'appliquent à divers matériaux et techniques de traitement et sont particulièrement adaptées à l'obtention de textures complexes et détaillées.

| Valeur VDI | Description | Applications | Rugosité de surface (Ra µm) |

| VDI 12 | 600 Pierre | Pièces à faible polissage | 0.40 |

| VDI 15 | 400 Pierre | Pièces à faible polissage | 0.56 |

| VDI 18 | Bille de verre soufflée à sec | Finition satinée | 0.80 |

| VDI 21 | Sablage à sec # 240 Oxyde | Finition mate | 1.12 |

| VDI 24 | Sablage à sec # 240 Oxyde | Finition mate | 1.60 |

| VDI 27 | Sablage à sec # 240 Oxyde | Finition mate | 2.24 |

| VDI 30 | Sablage à sec # 24 Oxyde | Finition mate | 3.15 |

| VDI 33 | Sablage à sec # 24 Oxyde | Finition mate | 4.50 |

| VDI 36 | Sablage à sec # 24 Oxyde | Finition mate | 6.30 |

| VDI 39 | Sablage à sec # 24 Oxyde | Finition mate | 9.00 |

| VDI 42 | Sablage à sec # 24 Oxyde | Finition mate | 12.50 |

| VDI 45 | Sablage à sec # 24 Oxyde | Finition mate | 18.00 |

Normes de finition de surface Mold-tech

| Série | Numéro de texture | Profondeur de texture (pouces) | Profondeur de texture (mm) | Angle de dépouille minimum | Description |

| MT-A | MT-11010 | 0.001″ | 0,0254 mm | 1,5° | Finition mate fine semblable à du sable |

| MT-A | MT-11020 | 0.0015″ | 0,0381 mm | 2,5° | Finition mate moyenne |

| MT-A | MT-11030 | 0.002″ | 0,0508 mm | 3° | Finition mate grossière |

| MT-A | MT-11040 | 0.003″ | 0,0762 mm | 4,5° | Finition mate très grossière |

| MT-A | MT-11050 | 0.0045″ | 0,1143 mm | 6,5° | Finition mate agressive |

| MT-B | MT-11200 | 0.003″ | 0,0762 mm | 4,5° | Motif géométrique |

| MT-B | MT-11210 | 0.0035″ | 0,0889 mm | 5,5° | Motif géométrique |

| MT-B | MT-11220 | 0.004″ | 0,1016 mm | 6° | Motif géométrique |

| MT-D | MT-11550 | 0.0045″ | 0,1143 mm | 6,5° | Motif de grain de bois |

| MT-D | MT-11555 | 0.006″ | 0,1524 mm | 9° | Motif à gros grain de bois |

Comment la texture du moule affecte-t-elle la pièce moulée par injection ?

La texture du moule joue un rôle crucial dans la définition de l'esthétique et de la fonctionnalité des pièces moulées par injection. Elle influence directement la rugosité de la surface et peut entraîner divers problèmes de production si elle n'est pas gérée correctement.

Rôle de la surface du moule dans les injections

La surface d'un moule est primordial pour déterminer la qualité d'une pièce moulée par injection. Au cours du processus de moulage, la matière plastique fondue transmet la texture de la surface du moule au produit final. Le degré de polissage sur la surface du moule peut affecter l'adhérence de la peinture ; une surface hautement polie donne une finition brillante sur laquelle la peinture peut avoir plus de mal à adhérer, tandis que une surface texturée offre une meilleure adhérence de la peinture. De même, certaines textures peuvent minimiser l'apparition d'imperfections telles que les lignes d'écoulement, qui sont des lignes visibles sur la surface de la pièce moulée causées par les vitesses variables auxquelles s'écoule le plastique fondu.

Obtenir la rugosité de surface souhaitée

Les processus de texturation créent des motifs spécifiques sur le moule qui sont transférés sur la surface de la pièce. Ces motifs peuvent aller de textures très fines qui altèrent légèrement la brillance de la pièce à des textures épaisses qui créent une rugosité notable. Le choix de la texture doit correspondre à l'utilisation prévue de la pièce et aux attentes de qualité du produit final. Par exemple, une texture semblable à du cuir peut être utilisée dans les intérieurs automobiles pour une meilleure adhérence et une sensation de luxe.

Problèmes courants liés aux finitions des moules et solutions

Lignes d'écoulement

Les lignes d'écoulement apparaissent sous forme de motifs ondulés ou de stries de couleur différente sur la surface de la pièce moulée. Elles sont causées par des variations de la vitesse de refroidissement du matériau lorsqu'il s'écoule à travers le moule à des vitesses différentes.

Solutions:

- Augmentez la vitesse d'injection, la pression et la température du matériau pour garantir que le moule se remplit avant le refroidissement

- Arrondir les coins du moule où l'épaisseur de la paroi augmente pour maintenir un débit constant

- Déplacez les portes du moule pour créer plus de distance par rapport au liquide de refroidissement du moule afin d'éviter un refroidissement prématuré pendant l'écoulement

Jet

Le jet se manifeste par des tourbillons en forme de ver à proximité des zones de porte épaisses. Il est provoqué par des variations de température au sein du flux de matière, souvent dues à des portes trop petites ou à des vitesses d'injection trop rapides.

Solutions:

- Augmentez la taille de la porte et remplacez les portes latérales par des portes à tour

- Réduire la vitesse d'injection pour éviter un échauffement excessif du matériau par cisaillement

Traces d'affaissement

Les retassures sont de petites dépressions ou creux qui apparaissent dans les sections transversales plus épaisses de la pièce. Elles se produisent lorsque la partie intérieure refroidit et rétrécit plus rapidement que la partie extérieure.

Solutions:

- Augmenter la pression d'injection et la pression de maintien pour assurer un emballage correct

- Augmenter la taille de la porte ou modifier la position de la porte

- Redessiner la pièce pour avoir une épaisseur de paroi plus uniforme, avec des nervures et des bossages ne dépassant pas 60% de l'épaisseur nominale

Comment choisir la bonne finition de surface pour votre pièce moulée par injection ?

Adaptation de la finition de surface aux exigences du produit

L'utilisation finale du produit dicte la options de finition de surface. Pour les articles nécessitant une esthétique élevée, tels que les produits de consommation, une finition brillante peut être nécessaire. À l'inverse, les pièces industrielles peuvent bénéficier de finitions texturées pour une meilleure adhérence ou une meilleure adhérence de la peinture. Finitions SPI (Les normes de la Société de l'industrie des plastiques) telles que SPI A-2 sont souvent utilisées lorsqu'un polissage élevé est nécessaire, tandis qu'une finition SPI C-1 peut suffire pour les composants non cosmétiques.

Angle de dépouille

L'intégration d'un angle de dépouille approprié dans la conception de la pièce est indispensable pour garantir un démoulage correct. Un angle de dépouille plus prononcé facilitera le démoulage, ce qui peut permettre l'utilisation de textures plus agressives sans risquer l'intégrité de la pièce.

Matériau de moulage

Le matériau de moulage choisi influence la finition de surface réalisable. Les plastiques plus durs peuvent atteindre des niveaux de brillance plus élevés, tandis que les matériaux plus souples peuvent nécessiter une approche différente pour obtenir des effets similaires. Les concepteurs de pièces doivent comprendre comment le matériau interagit avec la finition pour obtenir la qualité souhaitée.

Coût de l'outillage

Des niveaux de finition de surface plus élevés augmentent les coûts d'outillage en raison de l'augmentation du temps d'usinage et de polissage. Les concepteurs de produits doivent trouver un équilibre entre les exigences esthétiques et la faisabilité économique, en gardant à l'esprit que certaines finitions nécessitent des processus d'outillage plus complexes et plus exigeants en main-d'œuvre.

Matériau de l'outil de moulage

Le matériau de l'outil de moulage détermine sa longévité et le niveau de détail qu'il peut apporter. Pour les longues séries de production ou les finitions très détaillées, un acier à outils robuste est avantageux. Dans les scénarios où les économies de coûts sont primordiales, des moules en aluminium peuvent être utilisés, à condition qu'ils s'usent plus rapidement ou n'atteignent pas le même niveau de détail que l'acier.