El moldeado de silicona es un proceso de fabricación que utiliza caucho de silicona líquida para crear moldes. El caucho de silicona se vierte en un molde o patrón maestro y luego se cura para formar un molde de silicona.

Los moldes de silicona permiten altos volúmenes de producción y una larga vida útil en comparación con otros materiales para moldes como yeso o madera. A menudo se utilizan para fundir joyas, prototipos, moldes dentales, piezas de efectos especiales y más.

Este artículo le proporcionará una introducción general al proceso de moldeo de silicio.

¿Por qué elegir silicona?

Primero, la silicona tiene notables resistencia propiedades. Puede soportar temperaturas extremas, tanto frías como calientes, y mantener su forma y función. Esto lo hace ideal para aplicaciones que requieren que los materiales funcionen en condiciones difíciles.

En términos de estabilidad, la silicona permanece prácticamente sin cambios cuando se expone a diversos factores ambientales como los rayos UV, la humedad y el ozono. En sus proyectos, puede esperar que esta propiedad contribuya a la longevidad del producto final.

Notarás que la silicona es increíblemente flexible, lo que permite moldearlo en formas intrincadas y complejas. Es resistencia a la tracción y elasticidad lo convierten en un material perfecto para su uso en diversas industrias. Las piezas fabricadas con silicona se pueden estirar y doblar sin romperse, lo que las hace adecuadas para una amplia gama de aplicaciones.

Durabilidad es otro aspecto clave de la silicona. Resiste el desgaste, lo que garantiza que el producto final mantenga su calidad a lo largo del tiempo. La capacidad de la silicona para resistir la deformación por compresión y mantener su rendimiento incluso con el uso continuo la convierte en una opción de material confiable.

Como para transparencia, la silicona permite que la luz pase a través de su forma transparente, lo que la convierte en una excelente opción cuando los elementos visuales son cruciales o si el producto debe inspeccionarse en busca de impurezas o defectos.

Finalmente, la silicona es un biocompatible material, lo que significa que no es tóxico y no causa reacciones adversas cuando entra en contacto con el cuerpo humano. Esta propiedad lo convierte en una opción popular para aplicaciones médicas.

¿Qué es el proceso de moldeo de silicio?

Un método ampliamente utilizado es moldeo por inyección de líquidos (LIM). LIM implica inyectar caucho de silicona líquida (LSR) en un molde, donde se endurece rápidamente y toma la forma deseada. Este método es conocido por su precisión y eficiencia, lo que lo hace adecuado para producir piezas complejas en grandes volúmenes.

Otra técnica común es moldeo por inyección. Similar al moldeo por inyección de líquidos, este proceso implica fundir silicona e inyectarla en un molde. La temperatura y la presión del molde se controlan cuidadosamente, asegurando que la silicona se solidifique uniformemente y mantenga la forma deseada. Una vez que la pieza se enfría, se retira mediante un pasador eyector.

Moldeo por compresión Es un método más antiguo, pero aún relevante, para moldear siliconas. Implica colocar una cantidad previamente medida de silicona en el molde, que luego se comprime a alta temperatura y presión. Aunque este proceso es más lento que el moldeo por inyección, es rentable para tiradas de producción de menor volumen.

Moldeo por transferencia Es otra técnica utilizada para fabricar piezas de silicona. En este proceso, el material se precalienta en una cámara separada antes de transferirse a la cavidad del molde, donde se endurece y toma forma. El moldeo por transferencia es una opción adecuada para diseños moderadamente complejos y volúmenes de producción más pequeños.

Moldeo por inyección de reacción (RIM) Es un método que combina elementos de moldeo por inyección y reacciones químicas. En este proceso, se mezclan dos o más componentes reactivos, se inyectan en el molde y se dejan curar. RIM es particularmente adecuado para piezas grandes y livianas con geometrías complejas.

Finalmente, sobremoldeo Se refiere al proceso de moldear un material sobre otro. En el caso de las siliconas, este proceso permite crear piezas multimaterial con diferentes propiedades (p. ej., zonas blandas y duras), mejorando la funcionalidad y la estética general del producto final.

Materiales y componentes típicos de silicio

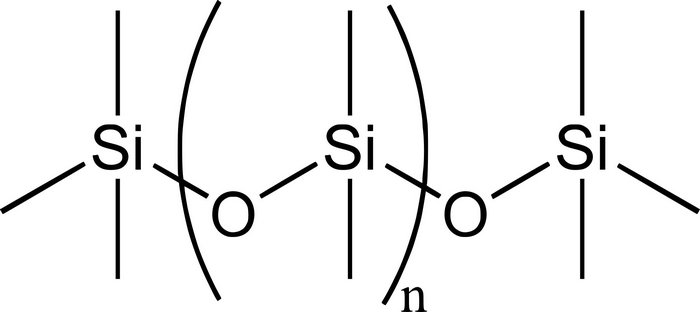

Cuando se trata de moldeo de silicona, el material que elija juega un papel vital en el producto final. La silicona es un material versátil y duradero que se presenta en diversas formas, incluida la silicona líquida y el caucho de silicona líquida (LSR). Esta sección explorará los diferentes componentes y tipos de materiales de silicona utilizados en los procesos de moldeo.

Caucho de silicona líquida (LSR) es una opción popular para proyectos de moldeado porque combina los beneficios de los materiales termoestables y termoplásticos. Es un elastómero que ofrece un amplio rango de dureza, excelente durabilidad y resistencia al estrés ambiental y mecánico. Al preparar LSR, necesitarás mezclar dos componentes (las partes A y B, ambas son líquidas, pero solo una parte contiene el catalizador) en una proporción de 1:1 para crear la mezcla final. La viscosidad de este material lo hace ideal para llenar fácilmente cavidades complejas de moldes.

Además de LSR, también puedes trabajar con Caucho de alta consistencia (HCR), un material de silicona más sólido que normalmente viene en láminas o rollos que deben vulcanizarse o calentarse para crear el producto final. HCR requiere un enfoque de moldeo diferente, como moldeo por compresión o moldeo por transferencia. Si bien no es tan versátil como el LSR, el HCR también ofrece una excelente durabilidad y resistencia a diversas condiciones.

Para personalizar su material de silicona, puede agregar varios aditivos para alterar sus propiedades:

- Rellenos – Mejorar las propiedades mecánicas de la silicona, como la resistencia a la tracción y al desgarro.

- pigmentos – Déle a su silicona un color específico para que coincida con sus requisitos de diseño.

- Aditivos especiales – Mejorar la resistencia a las llamas, la estabilidad a los rayos UV o incluso hacer que la silicona sea conductora.

Al seleccionar una silicona para moldear, es importante considerar la dureza del material, que se mide en durómetro. El durómetro de la silicona puede influir en cómo interactúa con el molde y afecta el producto final. Normalmente, los materiales de silicona tienen una variedad de niveles de dureza, y los números más bajos indican un material más suave y flexible. Algunos valores de durómetro comunes para el moldeado de silicona incluyen:

- Suave: 10A a 30A

- Medio: 31A a 50A

- Duro: 51A a 70A

Equipos en el proceso de moldeo de silicio.

En esta sección, lo guiaremos a través de algunos de los equipos cruciales que encontrará en el proceso de moldeo por inyección de silicio, lo que hará que su trabajo sea más efectivo y eficiente.

En primer lugar, necesitará un máquina de moldeo por inyección. Esta máquina es el componente central del proceso, responsable de inyectar el material de silicona líquida en la cavidad del molde. La máquina comprende un boquilla que dirige el flujo de material y un émbolo que empuja la silicona dentro del molde.

Además de la máquina de moldeo por inyección, una mezclador estático es otro equipo esencial. El mezclador garantiza que el material de silicona líquida se combine de forma precisa y homogénea antes de inyectarlo en el molde. Al mantener la consistencia y uniformidad adecuadas, puede garantizar resultados repetibles y de alta calidad en sus productos terminados.

Aquí hay una lista de equipos esenciales para el proceso de moldeo de silicona:

- Máquina de moldeo por inyección

- Boquilla

- Émbolo

- Mezclador estático

- Desmoldeo

- Cavidad del molde

- Mezcladores

- Envase

Antes de iniciar el proceso, es una buena práctica aplicar una desmoldeo agente a la cavidad del molde. Los agentes desmoldeantes ayudan a evitar que el material de silicona se adhiera a la superficie del molde y facilitan un desmolde más suave de la pieza terminada. Este paso es crucial para preservar la integridad de su molde y garantizar el mejor acabado superficial posible en sus piezas.

Para garantizar resultados óptimos, es esencial seleccionar el adecuado envase para almacenar el material de silicona líquida. Los contenedores deben diseñarse para contener el producto específico y resistir el calor y la presión generados durante el proceso sin deformarse ni liberar contaminantes.

Detalles del proceso de moldeo de silicio

En primer lugar, es fundamental calentar la silicona a la temperatura adecuada para el proceso de curado, normalmente entre -65° y 400° Celsius. El curado adecuado le ayuda a lograr las propiedades deseadas como forma, dureza, elasticidad y color en el producto final. Recuerde, una temperatura de curado adecuada es esencial para un proceso de moldeado exitoso.

los presión aplicado durante el proceso de moldeo depende del tipo de silicona que se utiliza y de los requisitos del producto final. Mantener la presión adecuada garantiza que la silicona llene correctamente las cavidades del molde y evita huecos o burbujas de aire.

los enfriamiento La fase es igualmente importante, ya que permite que el producto final se solidifique y tome su forma final. El tiempo de enfriamiento depende principalmente del tamaño, la forma y los requisitos específicos de la pieza.

Otra cosa a considerar es la exactitud de su producto final. El moldeado de silicona puede producir piezas con alta precisión y excelente acabado superficial. Para garantizar esto, es necesario utilizar moldes adecuados y equipos dedicados, como mezcladores e inyectores.

Aquí hay una lista de algunos componentes cruciales en el proceso de moldeo de silicona:

- Mezcladores: Para asegurar una mezcla uniforme de materiales antes de inyectarlos en el molde.

- Inyector: Desempeña un papel fundamental en la inyección del material de silicona a la presión y temperatura adecuadas en el molde.

- Sobremoldeo: Técnica utilizada para encapsular componentes eléctricos o agregar una capa suave al tacto a una pieza.

- Desmontaje / Tapajuntas: Para eliminar el exceso de material de silicona de la pieza final.

- Expulsión: Retire con cuidado la pieza final del molde, asegurándose de que la pieza no esté dañada.

Hoy en día, la tecnología de impresión 3D ya ha introducido procesos de fabricación aditiva en el campo del moldeo de silicona, ampliando aún más sus capacidades.

El papel de la temperatura

Temperatura juega un papel crucial en la calidad final y las propiedades de su producto terminado.

En primer lugar, gestionar la temperatura de la masa fundida es esencial para lograr los resultados deseados. Todas las empresas de moldeo por inyección de plástico deben monitorear y controlar de cerca la temperatura de la masa fundida durante todo el proceso. Incluso si sus máquinas de moldeo por inyección vienen con temperaturas de fusión preestablecidas, debe estar atento a todo el proceso. Esto ayuda a garantizar que su molde de silicona mantenga su calidad y durabilidad.

Ahora, hablemos de la temperatura del molde. Esta es otra área donde la temperatura tiene un impacto significativo en el producto final. Lo ideal es que el proceso de moldeo se realice a una temperatura baja óptima para permitir que la silicona conserve sus propiedades, como resistencia a la temperatura y flexibilidad. Este equilibrio de temperatura permite la producción de piezas flexibles y duraderas y también minimiza las variaciones de peso de las piezas.

Además, el caucho de silicona líquida (LSR) es conocido por su capacidad de mantener su forma original incluso cuando se somete a temperaturas extremadamente altas y bajas. Esta alta compresión distingue al LSR de otros polímeros elastoméricos, lo que lo convierte en una opción popular para aplicaciones que requieren resistencia a una amplia gama de temperaturas.

Seguridad y contacto

Usar equipo de seguridad adecuado como guantes, gafas protectoras y una máscara pueden ayudarle a protegerse de cualquier peligro potencial. A continuación se detallan algunos puntos clave a tener en cuenta sobre la seguridad y el contacto al trabajar con molduras de silicona:

- Guantes: El uso de guantes puede ayudar a prevenir el contacto directo de la piel con la silicona sin curar, que ocasionalmente puede causar irritación. Elija guantes fabricados con materiales como nitrilo o látex, ya que pueden ofrecer protección y resistencia química.

- Protección para los ojos: Las gafas protectoras o de seguridad pueden ayudar a evitar que entren en los ojos salpicaduras accidentales de silicona sin curar durante el proceso de moldeo.

- Ventilación: Asegúrese de tener una ventilación adecuada mientras trabaja con silicona, ya que algunas formulaciones pueden liberar vapores durante el proceso de curado. Un área bien ventilada puede reducir la concentración de estos vapores, haciendo que su trabajo sea más seguro.

Beneficios del moldeado de silicona

En primer lugar, el moldeado de silicona es conocido por su versatilidad. Puedes usarlo para crear formas complejas y detalladas, incluso con geometrías intrincadas. Esta flexibilidad le permite trabajar en una amplia gama de proyectos, desde la creación de prototipos hasta la producción en masa.

Otra gran ventaja del moldeado de silicona es que produce durable piezas y componentes. El material puede soportar temperaturas que oscilan entre -90 °C y 250 °C, además de ofrecer una excelente resistencia al calor y a las llamas. Esto lo convierte en una opción perfecta cuando necesita artículos que puedan soportar entornos hostiles.

Un aspecto clave de este proceso es su capacidad para ofrecer alta precisión. El moldeo de silicona, específicamente el moldeo por inyección de líquidos, utiliza un material de baja viscosidad que llena con precisión el molde, capturando los detalles más pequeños. Esto da como resultado piezas de alta calidad y dimensionalmente precisas que cumplen con sus especificaciones.

En términos de creación de prototipos, la moldura de silicona es una excelente opción. El proceso permite una producción rápida, permitiendo crear varios prototipos en poco tiempo. La creación de prototipos con moldeo de silicona también es más rentable en comparación con otros métodos.

Cuando se trata de minimizar desperdicio de materialesDestaca el moldeado de silicona. Este proceso requiere menos material, ya que la cavidad del molde se llena con precisión, sin desperdicio excesivo. Esto le ayuda a ahorrar en materiales y reducir los costos generales.

Por último, el moldeado de silicona puede ser fácilmente automatizado. Esto conduce a tiempos de producción más rápidos, mayor eficiencia y menos errores humanos. Un proceso automatizado le permite centrarse en otros aspectos importantes de su proyecto, como el diseño o los toques finales.

Moldeo de silicona en diferentes industrias: productos y aplicaciones

El moldeado de silicona es un proceso versátil utilizado en diversas industrias debido a su durabilidad, flexibilidad y capacidad para producir componentes de alta precisión. En esta sección, exploraremos cómo el moldeo de silicona sirve a diferentes sectores, abordando sus aplicaciones en medicina, aeroespacial, automoción, construcción, alimentación, electrónica, atención sanitaria, energía y tecnología de fabricación.

Médico y sanitario: En estas industrias, la biocompatibilidad y esterilizabilidad del proceso de moldeo de silicona resultan útiles para crear dispositivos y equipos médicos. Encontrará piezas moldeadas de silicona en prótesis, implantes y herramientas como catéteres y mascarillas respiratorias. Sus propiedades personalizables permiten a los fabricantes ajustar la dureza y elasticidad para la comodidad del paciente.

Aeroespacial y Automotriz: Los componentes de caucho de silicona fabricados mediante moldeo son críticos en estos sectores debido a su resistencia a temperaturas y condiciones ambientales extremas. En el sector aeroespacial, se utilizan para fabricar juntas, sellos y conectores. En la industria automotriz, las piezas de silicona se utilizan en componentes de motores, sistemas eléctricos e iluminación.

Construcción y Energía: El moldeado de silicona se ha ganado su lugar en los sectores de la construcción y la energía debido a su resistencia a la intemperie y sus propiedades aislantes. Verá sellos, juntas y materiales aislantes de silicona utilizados en edificios, paneles solares y turbinas eólicas. Estos componentes garantizan estabilidad estructural y longevidad en condiciones climáticas variables.

Alimentos y Electrónica: La industria alimentaria se beneficia de la capacidad del moldeado de silicona para crear artículos seguros para los alimentos y fáciles de limpiar, como bandejas para hornear, moldes y utensilios. En el sector de la electrónica, el caucho de silicona aísla y protege los componentes sensibles de la humedad, el polvo y los cambios de temperatura. Los usos comunes incluyen gabinetes, teclados y conectores.

Tecnología de fabricación: El moldeado de silicona contribuye significativamente a otras tecnologías de fabricación con su adaptabilidad, capacidad para crear diseños complejos y tiempos de producción rápidos. Esta versatilidad permite a los fabricantes de diversos sectores producir una amplia gama de productos de manera eficiente.

Preguntas frecuentes

¿Cuáles son los diferentes tipos de procesos de moldeo de silicona?

Existen varios tipos de procesos de moldeo de silicona, incluido el moldeo por inyección, el moldeo por compresión, el moldeo por transferencia y el moldeo de caucho de silicona líquida (LSR). Cada técnica varía en términos del proceso de fabricación de moldes, materiales y aplicaciones. Es importante elegir el proceso que mejor se adapte a los requisitos de su proyecto.

¿Cómo funciona el moldeado de caucho de silicona líquida?

El moldeado de caucho de silicona líquida (LSR) implica inyectar un compuesto líquido de dos partes en un molde. El compuesto se calienta y cura dentro del molde, transformándose en un material sólido similar al caucho. El moldeado LSR es particularmente útil al crear piezas flexibles, duraderas y resistentes al calor. Se emplea ampliamente en la producción de dispositivos médicos, componentes de automóviles y bienes de consumo.

¿Cuál es la diferencia entre moldeo por inyección y compresión?

El moldeo por inyección implica inyectar el material de silicona en un molde cerrado a alta presión, mientras que el moldeo por compresión se basa en aplicar presión y calor al material de silicona colocado dentro de un molde abierto. Una vez lleno el molde, se cierra y se cura el material. Generalmente, el moldeo por inyección produce piezas más complejas y tiene tiempos de producción más rápidos, mientras que el moldeo por compresión es más simple y rentable para proyectos de pequeña escala.

¿Cómo funciona una máquina de moldeo por inyección de silicona?

Una máquina de moldeo por inyección de silicona funciona derritiendo el material de silicona y luego inyectándolo en un molde a través de una boquilla y un sistema de canal. Utiliza alta presión para forzar el material hacia la cavidad del molde, asegurando que la silicona adopte la forma deseada. Una vez curado y enfriado el material, se abre el molde y se expulsa la pieza terminada.

¿Qué factores determinan el precio de una máquina de moldeo por inyección de silicona?

El precio de una máquina de moldeo por inyección de silicona depende de varios factores, como el tonelaje (fuerza de sujeción), el tamaño de la máquina, las características específicas que ofrece la máquina y la calidad general de construcción. Además, la marca y los servicios postventa proporcionados por el fabricante influyen en la determinación del precio.

¿Dónde puedo encontrar servicios de moldeo de silicona cerca de mí?

Para encontrar servicios de moldeado de silicona cerca de usted, intente realizar una búsqueda local en línea. Los sitios web como Google Maps y Yelp pueden ayudarle a encontrar empresas que ofrezcan estos servicios especializados. Alternativamente, también puede consultar foros relevantes de la industria y solicitar recomendaciones. Al investigar y comparar diferentes servicios, estará mejor equipado para elegir el mejor proveedor para su proyecto.