Prehľad vložkového formovania

Lisovanie vložky nastáva, keď vložíte vopred vytvarovanú časť (vložku) do dutiny formy pred vstreknutím roztaveného plastu okolo nej. Keď plast vychladne a vytvrdne, spojí sa s vložkou a vytvorí jeden jednotný kus.

Vložky môžu byť vyrobené z rôznych materiálov vrátane:

- Kov (oceľ, hliník, mosadz)

- Keramika

- Ostatné plasty

- Elektronické komponenty

Tento proces vytvára silné mechanické spojenie medzi materiálmi. Plast úplne obklopuje vložku, čo pomáha zabrániť tomu, aby vlhkosť a nečistoty ovplyvňovali konečný produkt.

Jednou z najväčších výhod je eliminácia samostatných montážnych krokov. Namiesto vytvárania častí a ich spájania neskôr, vložiť lištu vytvorí kompletný komponent v jedinom kroku.

História a evolúcia

Lisovanie vložiek začalo v polovici 20. storočia, keď výrobcovia hľadali spôsoby, ako dodať plastovým častiam pevnosť. Skoré aplikácie boli jednoduché, často len vkladaním kovových závitových vložiek do plastových krytov.

V 60. a 70. rokoch 20. storočia sa proces zdokonalil, keď sa zlepšila technológia vstrekovania. Lepšie strojové vybavenie umožnilo presnejšie umiestnenie vložiek a zložitejšie návrhy foriem.

The automobilový priemysel bol jedným z prvých, ktorý vo veľkej miere prijal lisovanie vložiek, ktoré sa používalo na komponenty, ktoré potrebovali ľahkú povahu plastu a pevnosť kovu.

Dnes tento proces značne pokročil vďaka počítačom riadeným strojom, ktoré zaisťujú dokonalé umiestnenie doštičiek.

Materiály a komponenty

Typy použitých živíc

Spoločné termoplasty zahŕňajú nylon, polykarbonát, ABS a polypropylén.

Nylon poskytuje vynikajúcu pevnosť a tepelnú odolnosť, vďaka čomu je ideálny pre automobilové diely. Polykarbonát ponúka priehľadnosť a odolnosť voči nárazom pre elektronické kryty. ABS kombinuje húževnatosť s dobrým vzhľadom pre spotrebné výrobky.

Termoplastické elastoméry (TPE) fungujú dobre, keď potrebujete flexibilné zalisované oblasti. Pre vysokoteplotné aplikácie poskytujú technické živice ako PEEK alebo PPS výnimočný výkon, ale za vyššie náklady.

Živica musí byť kompatibilná s materiálom vašej vložky, aby sa zabezpečilo správne spojenie a zabránilo sa oddeleniu počas používania.

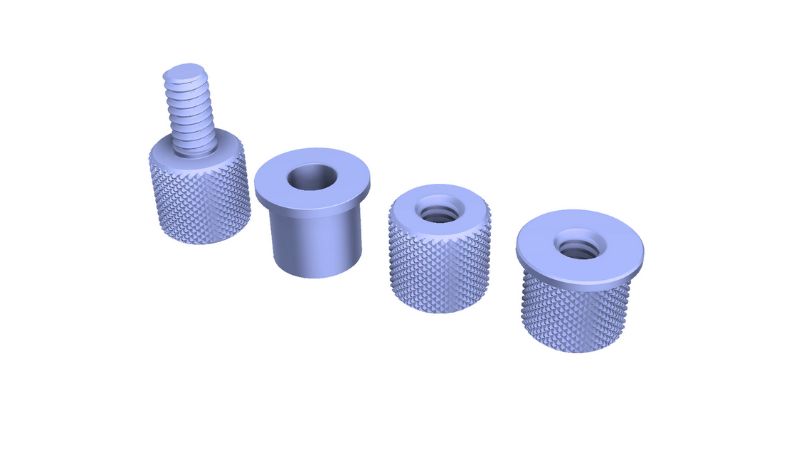

Vložiť Výber materiálu

Kovové vložky sú najbežnejšie pri lisovaní vložiek, najmä mosadz, oceľ a hliník. Mosadzné vložky poskytujú vynikajúce závitové vlastnosti a odolnosť proti korózii. Oceľové vložky ponúkajú vynikajúcu pevnosť pre aplikácie s vysokým namáhaním. Hliník kombinuje ľahké vlastnosti s dobrým odvodom tepla.

Medzi ďalšie materiály vložiek patrí keramika na elektrickú izoláciu a tepelnú odolnosť a predlisované plastové komponenty pre dizajny z viacerých materiálov.

Pri výbere vložiek zvážte faktory, ako je miera tepelnej rozťažnosti, ktorá musí byť kompatibilná s vami vybranou živicou. Neprispôsobené rýchlosti expanzie môžu spôsobiť deformáciu alebo prasknutie.

Proces formovania vložiek

Predtvarovacie prípravky

Pred začatím procesu formovania musíte vybrať vhodné vložky a plastové materiály, ktoré sa budú navzájom dobre spájať. Kovové vložky by mali byť čisté a bez olejov alebo nečistôt, ktoré by mohli brániť správnej priľnavosti.

Vložky musia byť presne umiestnené v dutina formy pomocou prípravkov alebo kolíkov. Toto umiestnenie je kritické, pretože ovplyvňuje funkčnosť a vzhľad finálnej časti.

Správne dizajn formy je tiež nevyhnutné. Forma musí pojať vložku a zároveň nechať plast úplne obtekať. Budete musieť zvážiť faktory ako:

- Vložte veľkosť a tvar

- Miesta brány

- Chladiace kanály

- Ejekčné mechanizmy

Tvarovací cyklus

Akonáhle sú prípravy dokončené, začína sa skutočný cyklus formovania. Vložky umiestnite do dutiny formy buď ručne alebo pomocou automatizovaného zariadenia. Forma sa potom bezpečne uzavrie okolo vložiek.

Roztavený plast sa vstrekuje do dutiny pod vysokým tlakom. Plast obteká vložku a vytvára väzbu, keď vypĺňa zostávajúci priestor. Regulácia teploty je v tejto fáze kľúčová, aby sa zabezpečil správny prietok a priľnavosť plastu.

Po vstreknutí sa plast ochladí a stuhne okolo vložky. Čas chladenia sa líši v závislosti od hrúbky dielu, typu plastu a konštrukcie formy.

Operácie po formovaní

Po dokončení chladenia sa forma otvorí a integrovaná časť sa vysunie. Niektoré časti môžu vyžadovať ďalšie čas chladenia na stojane pred manipuláciou, aby sa zabránilo deformácii.

Možno budete musieť vykonať sekundárne operácie, ako napríklad:

- Orezávanie prebytočného plastu (blesk)

- Testovanie elektrických spojení

- Kontrola kvality pre správne lepenie vložiek

- Funkčné testovanie

Mali by ste skontrolovať úplné zapuzdrenie, správne umiestnenie vložky a štrukturálnu integritu.

Hotové diely potom možno zabaliť na prepravu alebo presunúť do montážnych operácií, kde budú integrované do väčších produktov.

Aplikácie vstrekovania

Elektronika a spotrebný tovar

Dosky s plošnými spojmi často používajú kovové svorky alebo kolíky vložené do plastových krytov prostredníctvom tohto procesu. To vytvára spoľahlivé elektrické spojenia a zároveň poskytuje izoláciu a ochranu.

V smartfónoch a prenosných počítačoch pomáha tvarovanie vložiek vytvárať vnútorné komponenty, kde sú kovové konektory dokonale umiestnené v plastových rámoch. Tieto presné časti zaisťujú dobrý elektrický kontakt pri zachovaní štíhleho profilu zariadenia.

Spotrebné produkty ako elektrické náradie ťažia z tvarovaných rukovätí s kovovými výstužami. To vám poskytuje pohodlné uchopenie so silou potrebnou na ťažké použitie. Kuchynské spotrebiče používajú vložené diely, kde sú vykurovacie telesá upevnené v plastových komponentoch.

Herné ovládače a diaľkové ovládače často obsahujú vložené tlačidlá a spínače, ktoré poskytujú lepšiu hmatovú odozvu a odolnosť ako celoplastové alternatívy.

Automobilový priemysel

Automobilový sektor sa pri vytváraní ľahkých a zároveň pevných komponentov vo veľkej miere spolieha na lisovanie vložiek. Ovládacie prvky prístrojovej dosky zvyčajne používajú túto techniku na vloženie kovových elektrických kontaktov do plastových tlačidiel a gombíkov.

Mnohé komponenty motora pod kapotou kombinujú kovové vložky s plastovými karosériami. To znižuje hmotnosť pri zachovaní pevnosti v prostredí s vysokou teplotou. Príklady:

- Komponenty palivového systému

- Nasávacie potrubia vzduchu

- Elektrické konektory

- Kryty snímačov

Kľučky dverí a zostavy zrkadiel často obsahujú kovové výstuhy vložené do plastových škrupín. To vám dáva dokonalú rovnováhu sily a štýlu.

Mechanizmy bezpečnostných pásov využívajú lisované plastové komponenty s kovovými vložkami, aby sa zaistilo spoľahlivé fungovanie funkcií dôležitých pre bezpečnosť pri zachovaní nízkej hmotnosti.

Zdravotnícke prístroje

V medicínskych aplikáciách vytvára tvarovanie vložiek zariadenia, ktoré sú presné a bezpečné. Chirurgické nástroje majú často kovové rezné hrany alebo úchopové plochy tvarované do ergonomických plastových rukovätí.

Diagnostické zariadenia ťažia z lisovaných komponentov, kde elektrické spojenia musia byť spoľahlivé a chránené pred vlhkosťou. Lisovanie vložiek umožňuje výrobcom lekárskych implantátov vytvárať zariadenia s:

- Biokompatibilné plastové exteriéry

- Kovové konštrukčné prvky

- Presné rozmery pre správne uchytenie

Zariadenia na podávanie liekov, ako sú inhalátory a autoinjektory, používajú vložené komponenty, ktoré musia vždy perfektne fungovať. Kovové pružiny a spúšte vložené do plastových krytov poskytujú spoľahlivosť, na ktorú sú pacienti závislí.

Stomatologické nástroje často využívajú túto technológiu na vytváranie nástrojov, ktoré sa pohodlne držia a zároveň poskytujú silu potrebnú na stomatologické zákroky.

Výhody vložkového formovania

Pevnosť a odolnosť

Lisovanie vkladaním vytvára pevnejšie komponenty ako tradičné výrobné metódy. Vložením kovových vložiek priamo do plastu získate diely so zvýšenou štrukturálnou integritou. Táto kombinácia využíva najlepšie vlastnosti oboch materiálov.

Spojenie medzi plastom a vložkou je mimoriadne bezpečné. Na rozdiel od lepidiel, ktoré môžu časom zlyhať, sú tieto spoje trvalé a vydržia značné mechanické namáhanie.

Tento výrobný proces tiež zlepšuje odolnosť proti opotrebovaniu. Vaše diely vydržia dlhšie v náročných aplikáciách, ako sú automobilové komponenty alebo lekárske zariadenia, kde je spoľahlivosť kľúčová.

The zvýšená pevnosťPomer k hmotnosti je ďalšou veľkou výhodou. Získate robustné diely, ktoré nie sú zbytočne ťažké, čo je ideálne pre aplikácie, kde záleží na hmotnosti.

Efektivita nákladov

Napriek použitej pokročilej technológii vám lisovanie vložiek môže z dlhodobého hľadiska ušetriť peniaze. Proces eliminuje sekundárne montážne operácie, znižuje náklady na pracovnú silu a čas výroby.

Materiálový odpad je výrazne znížený v porovnaní s inými výrobnými metódami. Proces využíva iba nevyhnutné množstvo plastu pre každú časť.

často kladené otázky

Ako sa lisovanie vložiek a prelisovanie líši?

Lisovanie vložky umiestni vložku do dutiny formy pred vstrekovaním plastu, čím sa vytvorí časť, kde je vložka úplne uzavretá v plastovom komponente. Vložka je zvyčajne vyrobená z kovu alebo iného pevného materiálu.

Naproti tomu prelisovanie je dvojkrokový proces. Najprv sa vstrekovaním vytvorí základný komponent. Potom sa tento základný komponent stane „vložkou“ pre druhý proces formovania, kde sa cez neho vstrekuje iný materiál.

Kľúčový rozdiel spočíva vo výrobnej postupnosti a v tom, ako materiály interagujú. Prelisovanie zvyčajne spája dva polyméry dohromady, zatiaľ čo vkladacie tvarovanie často kombinuje kov s plastom.

Ako sa tvarovanie vložiek porovnáva s tradičným vstrekovaním?

Lisovanie vkladaním vytvára komponenty z viacerých materiálov v jedinom výrobnom kroku, zatiaľ čo tradičné vstrekovanie zvyčajne pracuje len s jedným materiálom. Táto integrácia znižuje čas montáže a náklady.

Proces formovania vložiek vyžaduje špecializovanejšie vybavenie a nastavenie. Formy musia presne umiestniť vložky a často vyžadujú manuálne vkladanie vložiek pred každým cyklom.

Zatiaľ čo tradičné vstrekovanie môže byť rýchlejšie pre jednoduché diely, vstrekovanie vložiek ponúka významné výhody pre zložité komponenty. Získate vylepšenú štrukturálnu integritu, lepšie elektrické vlastnosti a znížený počet dielov vo vašom konečnom produkte.