Две разные пластмассы отливаются вместе в одном цикле механической обработки во время процесса двойного литья под давлением, также известного как двойное литье под давлением, двойное литье, многократное литье и литье поверх.

Передовая технология производства, называемая двойным впрыском, также известная как двухкомпонентное формование, двухкомпонентное формование или двухкомпонентное формование, используется для создания сложных формованных деталей из двух разных материалов.

Во время двухэтапного литья под давлением мы тщательно контролируем впрыск многочисленных материалов, включая два различных типа смолы, в единую многокамерную форму, используя узкоспециализированную и автоматизированную технику.

Двухступенчатый процесс формования

Машина для литья под давлением используется в процессе двухэтапного формования, когда два материала «формуются поверх» в одном цикле формования. Количество материала, впрыскиваемого в формовочную полость, называется «впрыском».

При двухэтапном литье под давлением отливается первая часть, а после ее завершения впрыскивается вторая часть, чтобы создать окончательную часть литья. Обе детали должны быть сравнимы (химически), чтобы двухэтапный процесс формования был успешным для склеивания.

Деталь из твердого материала можно соединить с деталью из мягкого материала с помощью литья под давлением в два этапа. В пресс-форме с двумя полостями процедура сочетает в себе формование двух компонентов. Это может значительно улучшить привлекательность продукта с точки зрения тактильных ощущений, цвета и т. д. Существует много различных возможностей дизайна с двухэтапным формованием.

Техника двухэтапного литья под давлением делится на два этапа. Первый включает в себя впрыск смолы в форму, которая затем охлаждается для создания твердого объекта, очень похожего на традиционное литье под давлением.

Недавно отформованный объект транспортируется во вторую форму на втором этапе с помощью вращающейся плиты или роботизированного манипулятора. В зависимости от конструкции вновь отлитая деталь затем подвергается повторному впрыскиванию смолы в определенные области первой формы, через них или вокруг них.

После образования молекулярной связи между двумя пластиковыми смолами формованный объект из нескольких смол охлаждается и выталкивается.

Хотя процедура проста для понимания, освоить ее сложно. Даже мельчайшие ошибки могут привести к значительным финансовым потерям из-за высокого уровня технической компетентности и требуемого внимания к деталям, особенно в условиях крупносерийного производства.

Вот почему так важно выбрать поставщика с исключительными навыками. Отличные оценочные листы качества поставщика установили процессы, чтобы предотвратить вспышки, поточные линии, короткие выстрелы и планы резервного копирования от увеличения мощности, поскольку ваша компания и ваши потребности в расширении двухшовного формования - это все, на что нужно обращать внимание.

Этот процесс делает двухэтапное формование идеальным для переключателей, кнопок, зубных щеток и крышек для контейнеров.

Применение двухкомпонентного литья под давлением

Для сложных, многоцветных и многокомпонентных пластиковых изделий, особенно в условиях крупносерийного производства, двухэтапное литье под давлением является лучшим методом литья пластмасс.

Кроме того, двухэтапное формование применяется в автомобильной промышленности для изготовления широкого спектра изделий и деталей. Другие предметы, изготовленные с использованием процесса двойного выстрела, включают инструменты для газонов и сада, а также сельскохозяйственное оборудование.

Две детали, изготовленные методом дробеструйного формования, используются почти во всех отраслях промышленности, от потребительских товаров до строительства, но чаще всего они используются в следующих ситуациях:

- части или компоненты, которые могут двигаться

- твердые поверхности с гибкими ручками

- либо акустическое демпфирование, либо вибрация

- поверхностные объяснения или идентификации

- компоненты из нескольких материалов или цветов

В идеале двухэтапный процесс литья под давлением используется для сложных деталей, состоящих из нескольких компонентов.

Преимущества двухэтапного процесса формования

Пластмассовые полимеры используются в ряде производственных процессов, таких как экструзия, компрессионное термореактивное формование и двухэтапное литье под давлением. Несмотря на то, что каждый из этих методов производства является осуществимым, многие производители пластмасс используют этот метод из-за ряда преимуществ.

Для создания первого сегмента изделия сначала в форму впрыскивается один материал. За этим следует вторая инъекция вторичного материала, совместимого с первым. Есть несколько причин, по которым многие предприятия предпочитают производить пластмассы или полимеры таким образом.

Вот некоторые преимущества процесса двухэтапного формования:

Универсальный

Производители продуктов предпочитают двухэтапное литье под давлением для различных применений, включая детали интерьера автомобилей, медицинское оборудование, инструменты и игрушки. Это позволяет производителям смешивать множество компонентов и оттенков для получения прочного и эстетически приятного продукта.

Такие материалы, как силикон и термопласты, нейлон и термопластичные эластомеры или жесткий нейлон и мягкие на ощупь материалы, являются несколькими примерами материалов, которые можно успешно смешивать с помощью этой процедуры.

Экономически эффективным

Когда первая форма повернута в сторону, а вторая форма размещена вокруг продукта, так что второй совместимый термопластик может быть введен во вторую форму, двухэтапная процедура требует только одного машинного цикла.

Этот метод производит больше продуктов при каждом запуске за меньшие деньги и требует меньшего количества рабочих для производства готового продукта, поскольку он использует один машинный цикл, а не несколько машинных циклов. Кроме того, он гарантирует прочное соединение между материалами, устраняя необходимость в последующей сборке.

Высокое качество продукции

Большинство изделий из термопластов выигрывают от двухэтапного литья под давлением по многим причинам:

- Повышенная эстетика. Когда товары изготовлены из пластмассы или полимеров разного цвета, они выглядят красивее и привлекательнее для потребителей. Продукт будет выглядеть дороже, если используется более одного цвета или текстуры.

- Лучшая эргономика. Метод позволяет получить мягкие на ощупь поверхности; таким образом, готовые изделия могут иметь ручки или другие эргономически разработанные секции. Это имеет решающее значение для инструментов, медицинского оборудования и других переносных предметов.

- Уплотнение улучшается, когда для прокладок и других деталей, требующих герметичности, используются силиконовые полимеры и другие каучукообразные материалы.

- Он позволяет из твердых и мягких полимеров производить предметы мельчайших размеров, обеспечивающие исключительный комфорт и практичность.

- По сравнению с литьем под давлением или более традиционными методами вставки, это может значительно снизить количество смещений.

- Это позволяет производителям использовать несколько материалов, которые не могут быть эффективно склеены с помощью других процедур, для создания более сложных форм.

- Образовавшаяся связь невероятно прочная, что делает конечный продукт более прочным, надежным и долговечным.

Процесс двухэтапного формования помогает производителям получать высококачественную продукцию.

Консолидация деталей

Количество деталей в готовой сборке уменьшается за счет двухэтапного литья под давлением, что позволяет сэкономить в среднем $40K на разработку, проектирование и проверку для каждого увеличенного количества деталей.

Эффективный

При двухэтапном формовании несколько компонентов могут быть отлиты с помощью одного инструмента, что требует меньше усилий для производства ваших деталей и отсутствия сварки или соединения компонентов после формования.

Типы двух дробеструйных формовочных конструкций

Выбор и получение правильной структуры пресс-формы имеет важное значение для экономии затрат и обеспечения качества. Вот некоторые типы двух дробеструйных конструкций:

Core Toggle Two Shot Mold

Поскольку сердечник и полость формы не нужно перемещать, процедура многоэтапного формования с переключением сердечника является самой простой. В качестве альтернативы, перемещение ползунка изменит геометрию полости пресс-формы.

Вещество А сначала впрыскивают в полость, когда ползун находится в расширенном положении во время процесса литья под давлением с использованием двухзарядной пресс-формы с шарнирно-рычажным механизмом. Затем потяните ползунок назад, чтобы обнажить новую область полости.

Оставшееся пространство заполняется путем перемещения ползунка после того, как материал B впрыскивается в модифицированную полость через другой затвор (над средним соплом).

Затем пластиковый компонент выдавливается из формы после затвердевания. Распространены в том же порядке, что и выше, чтобы продолжить формование.

Хотя цена инструмента увеличивается, когда в форму добавляется ползунок, он все же может быть значительно дешевле, чем формы с вращающейся плитой или вращающимся валом. К сожалению, он не может делать сложные разноцветные пластиковые детали.

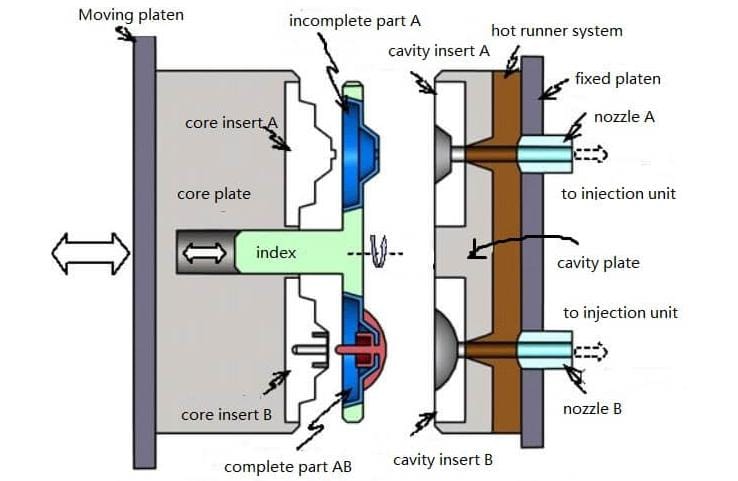

Ротационная пресс-форма для двух выстрелов

На центральной линии плиты, которая параллельна оси вращения, плита стержня формы имеет два идентичных стержня, которые являются зеркальными отображениями друг друга. Две полости различной геометрии входят в полостную плиту, прикрепленную к неподвижной плите.

Вращающаяся плита завершает переключение отформованных деталей в каждом цикле без участия человека.

Форма, которая может содержать больше материалов, здесь видна только с двумя материалами. В зависимости от того, сколько материала используется, вращающийся валик может поворачиваться на 90°, 120° или 180°. Также требуется специальная машина для литья под давлением, чтобы обеспечить необходимое вращение на стороне сердечника.

Структура пресс-формы Seesaw Two Shot

Когда одна сторона движется вверх, другая сторона движется вниз и так далее, структура плиты состоит из двух сторон, вращающихся вокруг центра. В большинстве дизайнов клавиатур с цифрами и буквами используется качающаяся структура.

Структура содержит замкнутые числовые или буквенные символы, такие как 0, 4, 8, A, B, D и O. Вторичный материал может легко проникнуть в ограниченную область только при использовании конструкции качелей, создавая красивый внешний вид.

Качели конструкции работают следующим образом:

- После одной инъекции форма открывается.

- Сломанная игла опускается толкателем, заставляя качели вращаться вокруг вращающегося вала.

- Верхняя пластина толкается вверх, толкая качели, в результате чего сломанная игла выходит из формы.

Пробитое отверстие создается, когда игла поднимается на краю запечатанной части первичного продукта. Чтобы просверлить вторичный материал в закрытой области из сломанного отверстия, игла перемещается ниже возвратным штифтом сломанной пластины во время процесса двойного литья под давлением.

Раздвижная конструкция полости

Полость мужской модели скользит под действием двигателя, так как форма открывается после одного впрыска. Заданное расстояние используется для совмещения формы с мастер-формой перед вторым процессом литья под давлением.

Факторы, которые следует учитывать при использовании двухкомпонентного формования

При использовании двойного дробеструйного формования учитываются следующие факторы:

Выбор материала

Физическая, механическая, химическая, термическая, электрическая, воспламеняемая и УФ-стойкость — все это важные факторы при выборе материала для вашего компонента. Вам нужно будет дать ответы на ряд вопросов, чтобы сфокусировать выбор материала, в том числе:

- Каким температурам будет подвергаться ваш продукт?

- Насколько гибким или жестким должен быть материал для изгиба?

- Ударопрочность: насколько прочной должна быть его поверхность?

- Насколько хорошо он выдерживает большие нагрузки с точки зрения прочности на сжатие?

- Будет ли компонент подвергаться воздействию УФ-лучей, например, находящихся снаружи?

- Будет ли деталь подвергаться воздействию химических веществ, которые повлияют на ее работу, особенно с течением времени?

- Какой срок годности требуется для детали?

Совместимость материалов

Химический состав материалов имеет решающее значение при принятии решения о том, какие из них использовать для двухэтапного формования. В то время как некоторые материалы связываются несовершенно, другие хорошо работают вместе и создают прочную молекулярную адгезию.

Проведите тест на адгезию перед началом производства, если адгезионные свойства двух компаундов неясны. Когда склеивания недостаточно, в конструкцию можно включить фиксаторы, такие как подрезы, канавки или выступы, чтобы увеличить адгезию и скрепить два соединения вместе.

Таблица совместимости материалов просматривается, чтобы определить, какие полимеры будут цепляться друг за друга, а какие несовместимы. Кроме того, исключается возможность загрязнения, что является проблемой при использовании двух разных пресс-форм.

Кроме того, по сравнению с производством идентичного продукта или детали с использованием двух разных процессов формования, процедура двухэтапного формования приводит к гораздо более прочному соединению. Возможность изготовления разноцветных пластиковых изделий методом двухэтапного литья является одним из дополнительных преимуществ процесса перед покраской, которая со временем может терять свою эффективность.

Вы можете создавать более полезные, сложные элементы, используя двухкомпонентный подход. Кроме того, более мягкий пластик можно смешивать с твердым пластиком. Продукт имеет значительно большую целостность. Изделия из двухкомпонентного литья из пластика часто гораздо более долговечны и ударопрочны.

Этот метод также отлично подходит для изготовления мягких ручек для электрооборудования, уплотнений и прокладок кондиционеров, а также нескользящих поверхностей. С помощью этого метода можно создавать логотипы, которые, в отличие от нарисованных логотипов, никогда не исчезнут.

Отключения

Для формирования отверстий, защелок и длинных сквозных отверстий форма закрывает эти места, чтобы предотвратить попадание пластика в эти места.

В этих ситуациях две половины пресс-формы плотно прилегают друг к другу. Благодаря этому уплотняющие поверхности пресс-формы могут открываться и закрываться, не сталкиваясь друг с другом. Минимальный угол уклона должен составлять от трех до пяти градусов. Чем дольше живет плесень, тем выше просвет и больше тяга.

Тип ворот

Расплавленная смола поступает в камеру пресс-формы через литниковый канал при использовании литья под давлением. Для достижения идеальных пропорций детали и эстетичного вида при одновременном предотвращении коробления необходимо учитывать тип ворот, дизайн и расположение.

Затворы с выступом и горячеканальные затворы - это два типа затворов, наиболее часто используемых в литье под давлением:

- Самые популярные и эффективные ворота — это ворота с вкладками; однако, поскольку они настолько просты, они могут не подходить для ваших нужд.

- Ворота с горячим наконечником имеют крошечные эллиптические отверстия. Смола поддерживается достаточно горячей, чтобы пройти через узкое отверстие литника с помощью нагревателя с термостатом, прикрепленного к задней части формы.

Молекулярно-химическая связь

Чтобы прочная молекулярная связь была возможной, ваша подложка и смола второго слоя в идеале должны быть химически совместимы. Самая длинная ветвь или площадь поверхности идеально подходят для соединения двух смол. Второй выстрел практически невозможно устранить, выбрав идеальные материалы и конструкцию шва.

Даже когда может быть достигнута химическая связь высокого уровня, мы настоятельно рекомендуем использовать подходящую механическую связь, если связь важна для вашего применения.

Расположение ворот

Это необходимо для производства косметики с твердой поверхностью и однородной формы. При однократном литье под давлением расплав может проходить через самую толстую часть отверстия, прежде чем течь в меньшие области, благодаря расположению заслонки.

Предложения по двухкомпонентному формованию

Вот некоторые рекомендации для двухэтапного формования:

Номер 1

Мягкий пластик формуют во второй раз после того, как сначала отформовали как твердый пластик. Первый раз прозрачный; второй раз нет. Первое литье выполняется из высокотемпературного пластика, а двойное литье - из низкотемпературного пластика.

Номер 2

Протестируйте пресс-форму, чтобы создать готовый продукт до фактического производства.

Номер 3

Перед изготовлением формы найдите все потенциальные недостатки и устраните их.

Номер 4

Учитывайте усадку двух материалов. Вообще говоря, материал, который изначально создается, влияет на усадку.

Номер 5

Вторая инъекция может быть сделана только после того, как первая полностью подействовала.

Номер 6

Чтобы избежать повреждений в процессе формования, учитывайте формованное положение.

Номер 7

Допустить, чтобы край первой отлитой под давлением детали был чрезмерно большим. Это гарантирует, что второй впрыск будет иметь более высокое давление.

Номер 8

Убедитесь, что параметры блока впрыска обеспечивают необходимое давление, скорость потока и охлаждающую способность.

Номер 9

Убедитесь, что структурная целостность первой формованной детали может выдержать давление впрыска второй формованной детали.

Заключение

Люди, незнакомые с двухэтапным литьем под давлением, могут подумать, что это сложно. Это требует второго материала и процедуры, что добавляет еще один фактор к созданию компонента, но это относительно просто.

Двухэтапное формование может быть выполнено с использованием вращающейся плиты, подвижного стержня или многослойного формования, среди других вариантов. Первые два требуют двух процессов, двух литниковых систем и второго блока впрыска.

В последнем часто используются две разные формы, по одной для каждого материала, но также может выполняться с использованием только одной формы, двух систем направляющих и ручного или автоматизированного переноса деталей методом захвата и размещения.