O que é acabamento de superfície em moldagem por injeção?

No âmbito do processo de moldagem por injeção, o acabamento superficial escolhido pode afetar significativamente tanto a aparência quanto a funcionalidade do produto final.

Definição de Acabamento de Superfície

UM acabamento de superfície refere-se à textura da superfície de uma peça que foi fabricada por meio de moldagem por injeção. Inclui o nível de brilho, aspereza e padrão transmitido à superfície da peça moldada. Este acabamento é determinado pela qualidade do próprio molde, bem como pelos materiais usados no processo de moldagem por injeção. Vários acabamentos de superfície podem ser obtidos, incluindo acabamentos foscos, texturizados ou altamente brilhantes, que são obtidos por meio de diferentes processos de pós-moldagem, como polimento ou aplicação de texturas ao molde antes da produção.

Importância do acabamento superficial na moldagem por injeção

O acabamento superficial na moldagem por injeção é primordial porque impacta diretamente na aparência e funcionalidade da parte.

Importância do apelo visual

- Um acabamento liso e brilhante (graus SPI A) proporciona uma aparência polida e de alta qualidade, adequada para peças cosméticas, lentes, etc.

- Acabamentos semibrilhantes (graus SPI B) e foscos (graus SPI C) podem esconder imperfeições como linhas de fluxo, linhas de solda e marcas de ferramentas para melhorar a aparência.

- Acabamentos texturizados (graus SPI D) oferecem opções estéticas exclusivas, como textura de couro, textura de madeira, padrões geométricos, etc.

Importância para a funcionalidade

- Acabamentos texturizados podem proporcionar melhor aderência e resistência ao deslizamento para produtos como dispositivos portáteis, volantes, etc.

- Acabamentos específicos podem melhorar a adesão da tinta e da etiqueta na superfície da peça moldada.

- A texturização permite que gases escapem do molde e pode ser usada para criar rebaixos.

- A rugosidade da superfície afeta o atrito e a resistência ao desgaste, o que pode ser importante para peças mecânicas.

Como os padrões de acabamento de superfície SPI, VDI e Mold-tech são aplicados?

Padrões de acabamento de superfície como SPI e VDI definem a qualidade cosmética e a funcionalidade das peças moldadas especificando os parâmetros de brilho, textura e rugosidade. Esses padrões garantem que as superfícies atendam a critérios pré-determinados cruciais para o desempenho e o apelo estético do produto.

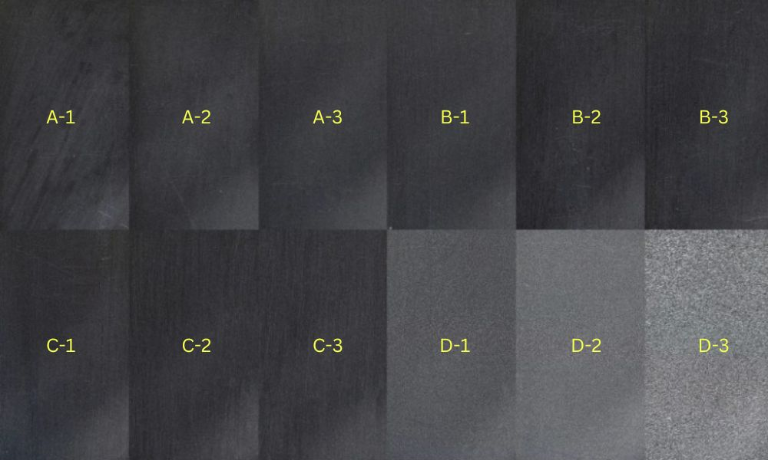

Visão geral dos padrões de acabamento de moldes SPI

o Sociedade da Indústria de Plásticos (SPI) estabeleceu um sistema de classificação para acabamentos de superfícies de moldes de injeção. Este sistema categoriza os acabamentos em brilhante (A), semibrilhante (B), fosco (C), e graus texturizados (D), cada um com níveis específicos de brilho e rugosidade:

- SPI A é o auge, proporcionando acabamentos altamente polidos e brilhantes. Muitas vezes envolve o uso intensivo de trabalho de polimento de diamante, adequado para peças onde uma aparência premium é primordial.

- SPI B oferece acabamentos semibrilhantes, obtidos por meio de lixamento de grão mais fino e polimento menos intensivo. Esses acabamentos são um equilíbrio entre apelo estético e custo-benefício.

- SPI C reflete um acabamento fosco padrão, normalmente produzido com abrasivos de pedra.

- SPI D cria superfícies mais texturizadas e não brilhantes, adequadas para peças onde são desejadas propriedades de aderência ou antirreflexo.

Em todo esse espectro, valores exatos de rugosidade são transmitidos à superfície do molde, garantindo que a peça mantenha a aparência pretendida.

| Padrão SPI | Acabamento (Grau) | Acabamento (Tipo) | Método de acabamento | Rugosidade típica da superfície (Ra µm) |

| A-1 | Lustroso | Super alto brilho | Grau #3, polimento de diamante de grão 6000 | 0,012 a 0,025 |

| A-2 | Lustroso | Alto brilho | Grau #6, polimento de diamante de grão 3000 | 0,025 a 0,05 |

| A-3 | Lustroso | Normal Brilhante | Grau #15, polimento de diamante de grão 1200 | 0,05 a 0,10 |

| B-1 | Semi-brilhante | Fino semibrilhante | Papel de grão 600 | 0,05 a 0,10 |

| B-2 | Semi-brilhante | Médio Semi-brilhante | Papel de grão 400 | 0,10 a 0,15 |

| B-3 | Semi-brilhante | Normal Semi-brilhante | Papel de grão 320 | 0,28 a 0,32 |

| C-1 | Fosco | Fino fosco | Pedra de grão 600 | 0,35 a 0,40 |

| C-2 | Fosco | Médio fosco | Pedra de grão 400 | 0,45 a 0,55 |

| C-3 | Fosco | Normal fosco | Pedra de grão 320 | 0,63 a 0,70 |

| D-1 | Texturizado | Textura acetinada | Contas de vidro de jateamento seco | 0,80 a 1,00 |

| D-2 | Texturizado | Textura opaca | Jateamento a seco #240 Óxido | 1,00 a 2,80 |

| D-3 | Texturizado | Textura áspera | Jateamento a seco #24 Óxido | 3,20 a 18,0 |

Compreendendo os padrões VDI 3400

VDI 3400 os padrões se originam de Associação de Engenheiros Alemães, a Associação de Engenheiros Alemães. Esses padrões encapsulam uma gama de texturas, de muito suaves a altamente texturizadas, permitindo um controle preciso sobre as qualidades táteis e visuais da peça moldada por injeção. Ao contrário do SPI, o VDI 3400 usa um conjunto de moldes 3D que exibem diferentes níveis de rugosidade correspondentes a graus específicos, como VDI 12 a VDI 45. Essas amostras físicas permitem comparação e seleção diretas. Os padrões VDI 3400 se aplicam a vários materiais e técnicas de processamento e são particularmente adequados para obter texturas complexas e detalhadas.

| Valor VDI | Descrição | Formulários | Rugosidade da superfície (Ra µm) |

| VDI 12 | 600 Pedras | Peças de baixo polimento | 0.40 |

| VDI 15 | 400 Pedras | Peças de baixo polimento | 0.56 |

| VDI 18 | Contas de vidro de jateamento seco | Acabamento acetinado | 0.80 |

| VDI 21 | Jateamento a seco # 240 Óxido | Acabamento opaco | 1.12 |

| VDI 24 | Jateamento a seco # 240 Óxido | Acabamento opaco | 1.60 |

| VDI 27 | Jateamento a seco # 240 Óxido | Acabamento opaco | 2.24 |

| VDI 30 | Jateamento a seco # 24 Óxido | Acabamento opaco | 3.15 |

| VDI 33 | Jateamento a seco # 24 Óxido | Acabamento opaco | 4.50 |

| VDI 36 | Jateamento a seco # 24 Óxido | Acabamento opaco | 6.30 |

| VDI 39 | Jateamento a seco # 24 Óxido | Acabamento opaco | 9.00 |

| VDI 42 | Jateamento a seco # 24 Óxido | Acabamento opaco | 12.50 |

| VDI 45 | Jateamento a seco # 24 Óxido | Acabamento opaco | 18.00 |

Padrões de acabamento de superfície Mold-tech

| Série | Número de textura | Profundidade da textura (polegadas) | Profundidade da textura (mm) | Ângulo de calado mínimo | Descrição |

| MT-A | MT-11010 | 0,001″ | 0,0254 milímetros | 1,5° | Acabamento fino fosco tipo areia |

| MT-A | MT-11020 | 0,0015″ | 0,0381 milímetros | 2,5° | Acabamento médio fosco |

| MT-A | MT-11030 | 0,002″ | 0,0508 milímetros | 3° | Acabamento fosco grosso |

| MT-A | MT-11040 | 0,003″ | 0,0762 milímetros | 4,5° | Acabamento fosco muito grosso |

| MT-A | MT-11050 | 0,0045″ | 0,1143 milímetros | 6,5° | Acabamento fosco agressivo |

| MT-B | MT-11200 | 0,003″ | 0,0762 milímetros | 4,5° | Padrão geométrico |

| MT-B | MT-11210 | 0,0035″ | 0,0889 milímetros | 5,5° | Padrão geométrico |

| MT-B | MT-11220 | 0,004″ | 0,1016 milímetros | 6° | Padrão geométrico |

| MT-D | MT-11550 | 0,0045″ | 0,1143 milímetros | 6,5° | Padrão de grãos de madeira |

| MT-D | MT-11555 | 0,006″ | 0,1524 milímetros | 9° | Padrão de grãos de madeira grossa |

Como a textura do molde afeta a peça moldada por injeção?

A textura do molde desempenha um papel crucial na definição da estética e funcionalidade de peças moldadas por injeção. Ela influencia diretamente a rugosidade da superfície e pode levar a vários desafios de produção se não for gerenciada adequadamente.

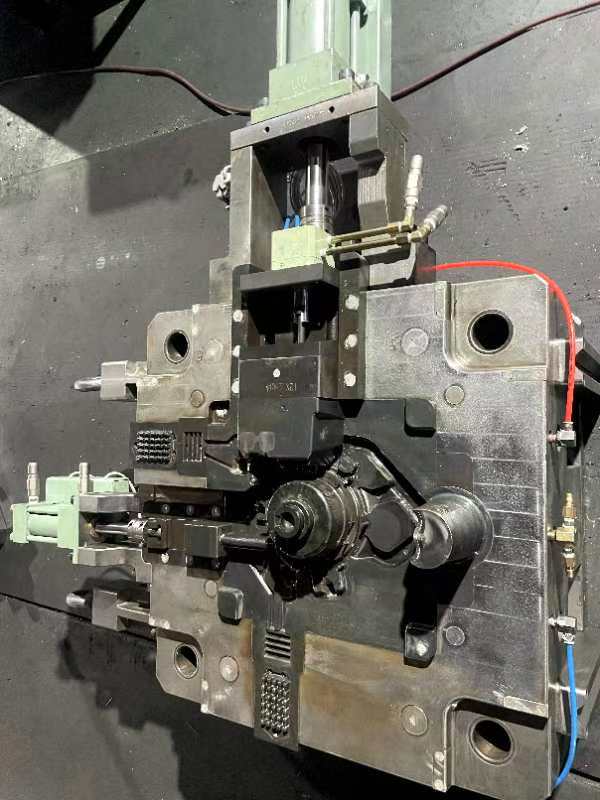

Papel da superfície do molde em injeções

o superfície de um molde é primordial para determinar a qualidade de uma peça moldada por injeção. Durante o processo de moldagem, o material plástico fundido transmite a textura da superfície do molde para o produto final. O grau de polimento na superfície do molde pode afetar a adesão da tinta; uma superfície altamente polida resulta em um acabamento brilhante que pode ser mais desafiador para a tinta aderir, enquanto uma superfície texturizada oferece melhor ligação de tinta. Da mesma forma, certas texturas podem minimizar a aparência de imperfeições, como linhas de fluxo, que são linhas visíveis na superfície da peça moldada causadas pelas velocidades variáveis nas quais o plástico derretido flui.

Obtendo a rugosidade desejada da superfície

Os processos de texturização criam padrões específicos no molde que são transferidos para a superfície da peça. Esses padrões podem variar de texturas muito finas que alteram levemente o brilho da peça a texturas pesadas que criam uma aspereza perceptível. A seleção da textura deve estar alinhada com o uso pretendido da peça e as expectativas de qualidade do produto final. Por exemplo, uma textura semelhante a couro pode ser usada em interiores automotivos para uma aderência aprimorada e sensação luxuosa.

Problemas comuns de acabamentos de moldes e soluções

Linhas de fluxo

As linhas de fluxo aparecem como padrões ondulados ou listras descoloridas na superfície da peça moldada. Elas são causadas por variações na velocidade de resfriamento do material conforme ele flui pelo molde em taxas diferentes.

Soluções:

- Aumente a velocidade de injeção, a pressão e a temperatura do material para garantir que o molde encha antes do resfriamento

- Arredonde os cantos do molde onde a espessura da parede aumenta para manter a taxa de fluxo consistente

- Reposicione as comportas do molde para criar mais distância do refrigerante do molde para evitar o resfriamento precoce durante o fluxo

Jateamento

O jateamento se manifesta como redemoinhos semelhantes a vermes perto de áreas de comportas espessas. É causado por variações de temperatura dentro do fluxo de material, geralmente devido a comportas muito pequenas ou velocidades de injeção muito rápidas.

Soluções:

- Aumente o tamanho do portão e troque os portões laterais por portões de colo

- Reduza a velocidade de injeção para evitar aquecimento excessivo do material por cisalhamento

Marcas de afundamento

Marcas de afundamento são pequenas depressões ou covinhas que aparecem em seções transversais mais grossas da peça. Elas ocorrem quando a porção interna esfria e encolhe mais rapidamente do que a porção externa.

Soluções:

- Aumente a pressão de injeção e a pressão de retenção para garantir a embalagem adequada

- Aumente o tamanho do portão ou altere a posição do portão

- Redesenhar a peça para ter uma espessura de parede mais uniforme, com nervuras e saliências não excedendo 60% da espessura nominal

Como escolher o acabamento de superfície correto para sua peça moldada por injeção?

Combinando o acabamento da superfície com os requisitos do produto

O uso final do produto determina a opções de acabamento de superfície. Para itens que exigem alta estética, como produtos de consumo, um acabamento brilhante pode ser necessário. Por outro lado, peças industriais podem se beneficiar de acabamentos texturizados para melhor aderência ou aderência da tinta. Acabamentos SPI (Padrões da Sociedade da Indústria de Plásticos) como SPI A-2 são frequentemente usados quando um alto polimento é necessário, enquanto um acabamento SPI C-1 pode ser suficiente para componentes não cosméticos.

Ângulo de inclinação

Incorporar o ângulo de inclinação apropriado no design da peça não é negociável para garantir a liberação adequada do molde. Um ângulo de inclinação mais íngreme facilitará a desmoldagem, o que pode permitir o uso de texturas mais agressivas sem arriscar a integridade da peça.

Material de moldagem

O material de moldagem escolhido influencia o acabamento de superfície atingível. Plásticos mais duros podem atingir níveis de brilho mais altos, enquanto materiais mais macios podem exigir uma abordagem diferente para atingir efeitos semelhantes. Os projetistas de peças devem entender como o material interage com o acabamento para atingir a qualidade desejada.

Custo de ferramental

Níveis mais altos de acabamento de superfície elevam os custos de ferramental devido ao aumento do tempo de usinagem e polimento. Os designers de produtos devem equilibrar os requisitos estéticos com a viabilidade econômica, tendo em mente que certos acabamentos exigem processos de ferramental mais intrincados e trabalhosos.

Material da ferramenta do molde

O material da ferramenta do molde determina sua longevidade e o nível de detalhes que pode transmitir. Para longas tiragens de produção ou acabamentos altamente detalhados, o aço robusto para ferramentas é benéfico. Em cenários onde a economia de custos é primordial, moldes de alumínio podem ser usados, com a ressalva de que podem se desgastar mais rapidamente ou não atingir o mesmo nível de detalhes que o aço.