O empenamento pode ser irritante. Para fabricantes e designers de produtos, é importante entender as causas raiz do empenamento e implementar estratégias de prevenção eficazes é crucial para manter a produção de alta qualidade e minimizar os custos de produção.

Neste guia abrangente, exploraremos os principais fatores que contribuem para a deformação na moldagem por injeção e forneceremos soluções práticas para mitigar esse problema.

Ao aplicar esses insights, os fabricantes podem melhorar sua eficiência de produção, reduzir as taxas de refugo e, finalmente, entregar peças moldadas por injeção de qualidade superior.

O que é empenamento de moldagem

A deformação é um dos problemas cruciais de qualidade na moldagem por injeção de plástico, muitas vezes levando à instabilidade dimensional em peças plásticas.

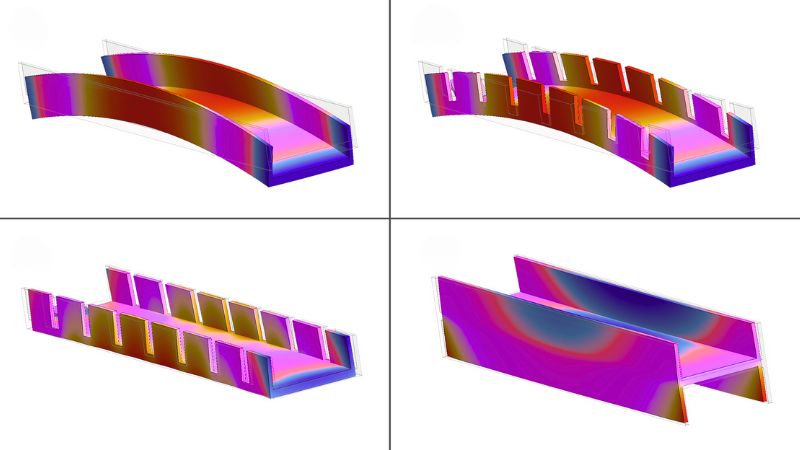

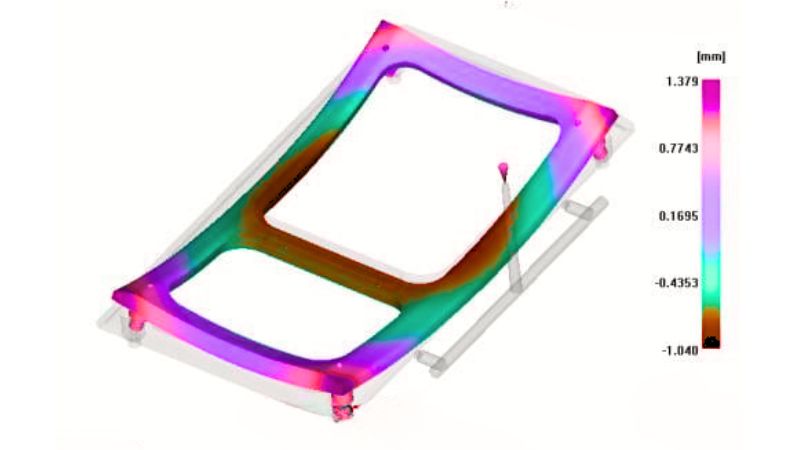

Warpage refere-se ao desvio indesejável da geometria pretendida do produto que pode ocorrer em peças plásticas durante o processo de moldagem por injeção. Esse defeito se manifesta como distorções, como torção, flexão ou ondulação da peça moldada.

A gravidade da deformação varia de leves deformações, quase imperceptíveis a olho nu, a distorções significativas que interferem na função ou montagem da peça.

O Impacto da Deformação em Produtos Moldados

A presença de empenamento na moldagem por injeção tem implicações substanciais na qualidade e funcionalidade das peças plásticas:

- Qualidade Estética: O apelo visual fica comprometido, tornando os produtos finais menos competitivos no mercado.

- Estabilidade dimensional: Peças empenadas podem não se encaixar nos conjuntos ou atender às dimensões precisas necessárias para a interface com outros componentes.

- Deficiências Funcionais:Além da estética, a empenagem pode prejudicar o desempenho mecânico e a integridade estrutural do componente.

Qual é a causa da empenamento na moldagem por injeção?

Esta seção explora as complexidades de máquina, molde, e fatores materiais contribuindo para a deformação e fornece algumas soluções práticas para mitigar esses problemas.

Erros de máquina

Pressão ou tempo de injeção inadequados

Pressão de injeção ou tempo de espera insuficientes podem levar a um empacotamento inadequado do molde. Isso pode fazer com que o material plástico esfrie e solidifique antes que o molde seja preenchido adequadamente.

Ambos os cenários resultam em movimento descontrolado de moléculas durante o resfriamento, levando a encolhimento irregular e empenamento.

Temperatura incorreta do barril

Se a temperatura do cilindro estiver muito baixa, a resina não atingirá sua temperatura de fluxo adequada, o que leva à solidificação prematura, compactação inadequada do molde e, por fim, encolhimento irregular e empenamento.

Tempo de residência impróprio

Tempo de residência inadequado impede absorção uniforme de calor por toda a resina. Isso pode fazer com que porções subaquecidas do material fiquem rígidas e solidifiquem prematuramente, resultando em empacotamento incompleto do molde e empenamento.

Tensão interna excessiva

Altas pressões de injeção podem criar tensões internas na peça moldada, que podem se manifestar como empenamento após a ejeção do molde.

Tempo de avanço do parafuso incorreto

Se o tempo de avanço do parafuso for muito longo, isso pode levar ao excesso de compactação do molde, criando tensões internas que resultam em empenamento.

Tempo de resfriamento insuficiente

Tempo de resfriamento insuficiente pode impedir que a peça resfrie uniforme e completamente antes da ejeção, causando encolhimento irregular e empenamento à medida que ela continua esfriando fora do molde.

Erros de molde

Localização e design inadequados do portão

O posicionamento incorreto do gate pode levar ao preenchimento e empacotamento desiguais da cavidade do molde. Isso resulta em distribuição de pressão e taxas de resfriamento inconsistentes, causando empenamento.

Colocação inadequada do pino ejetor

Pinos ejetores mal posicionados ou insuficientes podem causar estresse irregular quando a peça é ejetada do molde. Isso pode levar à deformação, especialmente em peças com geometrias complexas.

Circuitos de resfriamento desbalanceados

Circuitos de resfriamento mal balanceados podem causar resfriamento desigual entre cavidades, levando à deformação de algumas peças enquanto outras permanecem inalteradas.

Erros de seleção de material

Altas taxas de encolhimento

Materiais com altas taxas de encolhimento são mais propensos a empenamento.

Por exemplo, polímeros semicristalinos como polietileno (PE) e polipropileno (PP) têm taxas de contração mais altas em comparação com polímeros amorfos como policarbonato (PC) ou poliestireno (PS).

Encolhimento inconsistente

Alguns materiais encolhem de forma diferente na direção do fluxo versus a direção do fluxo cruzado. Essa contração anisotrópica pode levar à deformação, especialmente em peças com longos caminhos de fluxo.

Cristalinidade

Materiais altamente cristalinos são mais suscetíveis à deformação devido à tendência de encolher mais durante o resfriamento.

Sensibilidade à umidade

Alguns materiais, como o nylon, são higroscópicos e podem absorver umidade do ar. Isso pode levar a resultados de moldagem inconsistentes e potencial empenamento se não forem devidamente secos antes do processamento.

Como reduzir a deformação na moldagem por injeção?

Otimizar os parâmetros de processamento é crucial, começando com o ajuste da pressão de injeção e do tempo de espera para garantir o empacotamento adequado da cavidade do molde. Isso restringe as moléculas de plástico e previne o movimento descontrolado durante o resfriamento.

Aumentar o tempo de resfriamento permite um resfriamento completo e uniforme, ajudando a evitar taxas de encolhimento diferenciais que geralmente levam à empenamento.

O ajuste fino das configurações de temperatura é igualmente importante; aumentar a temperatura do cilindro garante o fluxo adequado do material, enquanto o ajuste da temperatura do molde com base nas recomendações do fornecedor da resina promove a uniformidade.

Sempre que possível, a implementação de canais de resfriamento conformes pode melhorar ainda mais o resfriamento uniforme em toda a peça.

Considerações sobre projeto de molde e materiais

Otimizar portas e canais usando tipos de portas apropriados para plásticos e designs de produtos específicos, implementar várias portas para peças planas e alargar portas e canais pode melhorar significativamente o enchimento do molde.

O posicionamento correto do pino ejetor também é crucial; garantir que eles sejam largos o suficiente, bem distribuídos e localizados perto de áreas com maior resistência à ejeção pode evitar empenamento durante a remoção da peça.

A seleção e o manuseio do material são fatores-chave. Escolher resinas menos propensas a empenamento, como plásticos amorfos como policarbonato e poliestireno em vez de plásticos cristalinos, pode fazer uma diferença substancial.

Para peças que usam inserções de metal, pré-aquecê-las a cerca de 100 °C ajuda a acomodar as diferenças de contração entre metal e plástico, reduzindo o estresse e a possível empenamento.

Otimização de Design e Controle de Qualidade

A otimização do design da peça é outro aspecto crítico. Manter a espessura uniforme da parede em toda a peça promove resfriamento e encolhimento uniformes, enquanto adicionar nervuras de reforço pode melhorar a rigidez da peça e reduzir a tendência de empenamento.

Cooperar com o profissional — Moldie

Trabalhando com Moldie pode levar à qualidade e eficiência dentro do processo de injeção de plástico moldado. Estamos equipados com a expertise necessária para lidar com uma gama diversificada de materiais plásticos, garantindo que os produtos plásticos resultantes casem durabilidade com estética.

A Moldie enfatiza a precisão em suas técnicas de fabricação. Nossa abordagem envolve:

- Design avançado de moldes: Ao otimizar o tamanho e o formato do canal, a Moldie ajuda a manter o fluxo e o resfriamento uniformes, resultando em menos estresse interno e redução de empenamento.

- Seleção de materiais: Seu conhecimento de vários plásticos permite uma escolha informada do material, adaptando as propriedades à aplicação pretendida e atenuando defeitos.

- Processo otimizado: A Moldie ajusta a temperatura do molde e as taxas de resfriamento, pois essas variáveis desempenham um papel fundamental na produção de componentes de alta qualidade e sem deformações.

Acreditamos que essa colaboração pode elevar significativamente o padrão dos componentes plásticos produzidos, melhorando, em última análise, a funcionalidade e a aparência do produto final.