Desde a compreensão dos conceitos básicos de espessura de parede até a navegação por considerações específicas de materiais, este guia aborda aspectos essenciais que designers, engenheiros e fabricantes precisam saber.

Este guia abrangente explora a importância do projeto adequado da espessura de parede na moldagem por injeção, oferecendo insights sobre as melhores práticas, desafios comuns e soluções para otimizar a produção de peças.

O que é espessura de parede na moldagem por injeção

A espessura da parede é uma consideração crítica de projeto no processo de moldagem por injeção, que se refere à espessura da seção transversal da peça plástica que está sendo moldada.

É uma das considerações de design mais importantes na moldagem por injeção porque impacta significativamente a capacidade de fabricação, o custo, a qualidade e o desempenho da peça final.

O que influencia a espessura da parede

Dois fatores principais influenciam a espessura da parede na moldagem por injeção de material plástico e na estrutura das peças.

- Tamanho e forma – Peças maiores geralmente requerem paredes mais grossas para integridade estrutural, enquanto peças menores podem ter paredes mais finas. Formas complexas podem precisar de espessuras variáveis.

- Material plástico – – Diferentes plásticos têm características de fluxo e taxas de resfriamento variadas. Materiais com menor viscosidade ou maiores taxas de fluxo de fusão geralmente podem ser usados com paredes mais finas.

Aqui está uma tabela para você verificar a espessura ideal da parede para vários materiais:

| Material | Faixa de espessura de parede recomendada |

| abdômen | 0,045 – 0,140 pol (1,14 – 3,56 mm) |

| Acetal (POM) | 0,030 – 0,120 pol (0,76 – 3,05 mm) |

| Acrílico (PMMA) | 0,025 – 0,500 pol (0,64 – 12,7 mm) |

| Nylon (PA) | 0,030 – 0,115 pol (0,76 – 2,92 mm) |

| Policarbonato (PC) | 0,040 – 0,150 pol (1,02 – 3,81 mm) |

| Polietileno (PE) | 0,030 – 0,200 pol (0,76 – 5,08 mm) |

| Polipropileno (PP) | 0,025 – 0,150 pol (0,64 – 3,81 mm) |

| Poliestireno (PS) | 0,035 – 0,150 pol (0,89 – 3,81 mm) |

Quais são os problemas com a espessura da parede?

Espessura de parede incorreta para moldagem por injeção pode levar a vários defeitos no produto final:

| Defeito | Causa | Resultado |

| Deformação | Espessura de parede irregular | Diferentes taxas de resfriamento levam a tensões internas, causando empenamento ou torção. |

| Marcas de pia | Seções mais grossas | O resfriamento lento permite que a superfície afunde para dentro, criando pequenas depressões |

| Linhas de fluxo | Variações na espessura da parede | Diferentes taxas de fluxo de plástico fundido causam listras ou linhas visíveis na superfície |

| tiros curtos | Transições finas para grossas | O resfriamento prematuro impede o preenchimento completo de áreas mais espessas |

| Vazios | Seções grossas | A retenção de ar ou bolsas de vácuo formam vazios internos |

| Jateamento | Paredes muito finas | O fluxo rápido de plástico causa padrões semelhantes a cobras na superfície da peça |

| Fraqueza estrutural | Espessura de parede inconsistente | Compromete a resistência e a integridade da peça |

| Imprecisões dimensionais | Variações de espessura | O resfriamento irregular faz com que as peças não atendam às dimensões especificadas |

| Aumento do estresse interno | Espessuras de parede variáveis | Diferentes taxas de resfriamento resultam em maiores tensões internas |

| Defeitos superficiais | Espessura de parede inadequada | Causa imperfeições na superfície, como ondulações ou ondulações |

Considerações de projeto para obter espessura de parede uniforme

A análise de projeto para manufaturabilidade (DFM) auxilia na identificação da espessura uniforme ideal para minimizar o estresse interno e melhorar a consistência.

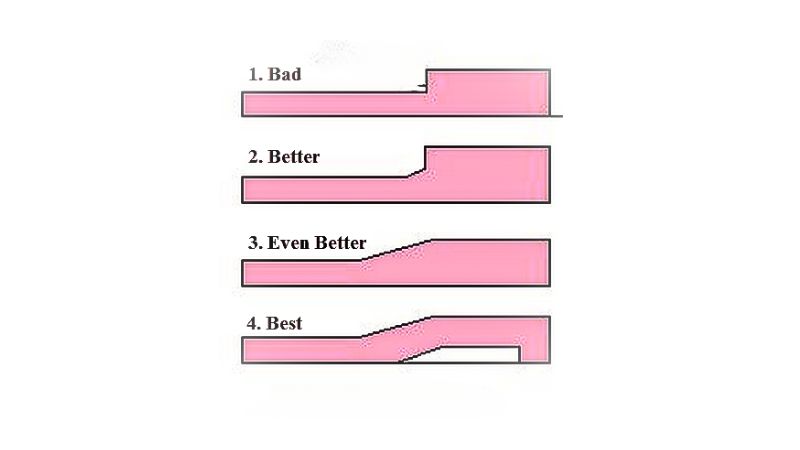

Utilizando ângulos de inclinação para melhorar o preenchimento do molde

Ângulos de inclinação são integrais ao design de componentes moldados por injeção, servindo para facilitar a liberação mais fácil da peça acabada do molde. Incorporar um ângulo de inclinação não é apenas uma boa prática; é essencial para promover espessura de parede uniforme.

Um ângulo de inclinação externo recomendado de 0,5-1,5 graus e um ângulo interno de 0,5 graus podem melhorar muito o processo de enchimento do molde.

Esses pequenos ângulos permitem que o material flua mais suavemente e evitam a formação de espessuras de parede inconsistentes, que geralmente são a raiz de vários defeitos na peça.

Lidando com tensões internas causadas por espessuras de parede não uniformes

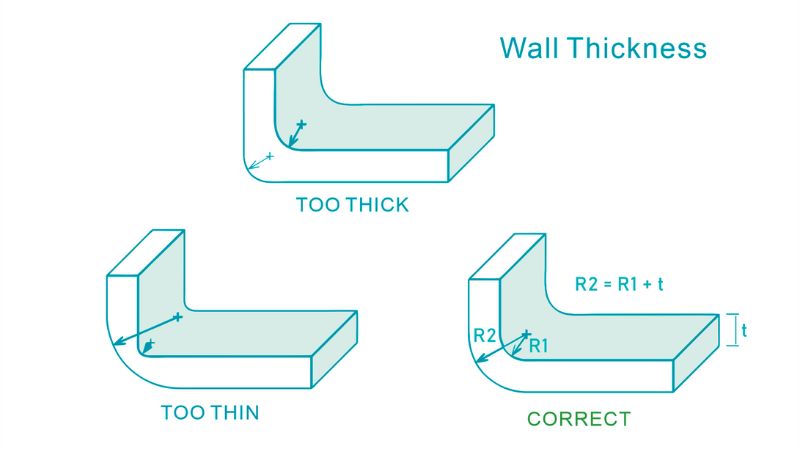

Disparidades na espessura da parede podem levar a tensões internas dentro da peça à medida que ela esfria e solidifica. Seções de espessura de parede mais espessa esfriam em taxas mais lentas, causando taxas diferenciais de encolhimento que podem deformar ou distorcer a peça.

Uma espessura uniforme em toda a peça é essencial para distribuir uniformemente essas tensões e evitar possíveis problemas de qualidade.

Ao projetar peças, é preciso considerar as áreas de alto risco e aplicar uma espessura de parede consistente para mitigar a formação de tensões internas.

Espessura Recomendada – Mínima

A espessura mínima da parede depende do material plástico específico usado e do tamanho/complexidade da peça.

Em geral:

Para peças pequenas e produção eficiente de alto volume, recomenda-se uma espessura mínima de parede de 0,025-0,030 pol (0,64-0,76 mm).

Para peças maiores, é sugerido um mínimo de 0,040-0,050 pol (1,0-1,3 mm).

A espessura mínima prática da parede para moldagem por injeção convencional varia de 0,76 a 1,0 mm (0,030 a 0,040 pol.).

Algumas aplicações especializadas de moldagem de paredes finas podem atingir paredes tão finas quanto 0,010 pol (0,25 mm), mas isso requer altas pressões e limita o tamanho da peça.

Espessura Recomendada – Máxima

Paredes excessivamente grossas devem ser evitadas na moldagem por injeção sempre que possível, pois podem levar a defeitos e ineficiências.

As diretrizes gerais são:

A maioria das peças moldadas por injeção tem uma espessura máxima de parede de 0,125-0,250 pol (3,2-6,4 mm).

Paredes com espessura superior a 0,250 pol (6,4 mm) apresentam maior risco de marcas de afundamento, vazios, tensões residuais e empenamento.

Em algumas aplicações especializadas, espessuras de parede de até 4,5 pol. (114 mm) são possíveis, mas exigem tempos de ciclo muito longos.

Como prática recomendada para eficiência e qualidade, uma espessura máxima de parede de 0,125-0,160 pol (3,2-4,0 mm) é recomendada para a maioria das peças.

Como resolver problemas de espessura de parede em peças moldadas

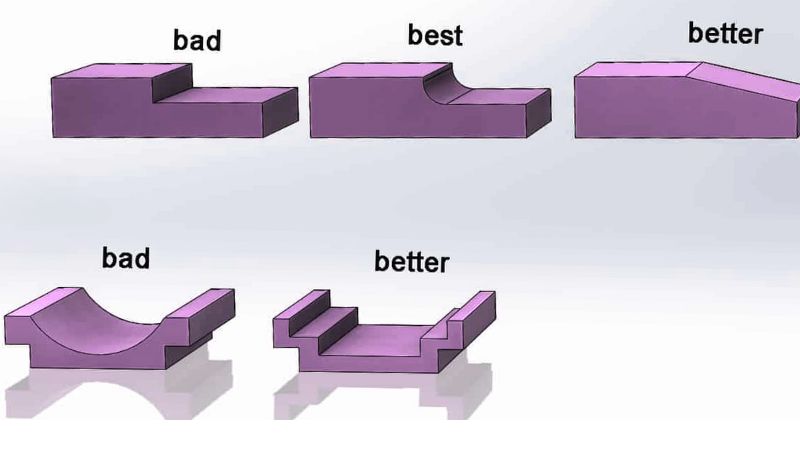

Lidando com seções de parede espessa em peças moldadas por injeção

Para mitigar isso, é aconselhável manter uma espessura de parede que facilite o resfriamento rápido, mas também forneça resistência suficiente. Por exemplo, com material PA6 com espessura de 8 mm, o ciclo total de moldagem por injeção é de aproximadamente 93 segundos, com o resfriamento levando cerca de 70 segundos.

Para superar o desafio de tempos de ciclo estendidos devido a paredes mais espessas, empregar uma técnica conhecida como core out pode ser benéfico. Isso envolve criar seções ocas na parede espessa sem comprometer a integridade ou a resistência da peça.

Como lidar com paredes finas sem comprometer a integridade das peças

Recomenda-se que os projetistas de produtos projetem peças com a espessura de parede mínima necessária sem comprometer a integridade das peças.

O projeto de paredes mais finas exige uma compreensão completa das características de fluxo do material para evitar defeitos.

Fatores como pressão de injeção, temperatura do molde e a inclusão de elementos de design como nervuras ou reforços podem ajudar a dar suporte a peças de paredes finas, melhorando sua moldabilidade e reduzindo o potencial de empenamento, afundamento ou bolhas.