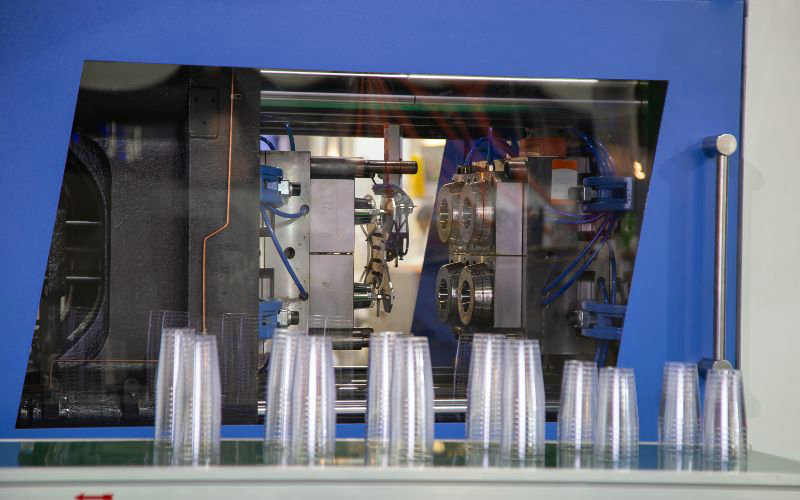

El moldeo por inyección es uno de los procesos de fabricación más utilizados para producir grandes volúmenes de piezas de plástico. Para garantizar una calidad constante de las piezas y una eficiencia de producción óptima, la temperatura del molde. Es uno de los factores más críticos a controlar. La temperatura del molde tiene un impacto significativo en el comportamiento del flujo del plástico fundido durante el llenado y la velocidad de enfriamiento de la pieza. Si el molde está demasiado frío, el plástico fundido tendrá dificultades para llenar la cavidad por completo, lo que provocará inyecciones cortas u otros defectos. Por el contrario, si el molde está demasiado caliente, el plástico tardará más en solidificarse, lo que aumentará los tiempos de ciclo. En esta publicación, le ayudaremos a comprender mejor cómo la temperatura afecta el moldeo por inyección y a tomar medidas específicas para controlar mejor la temperatura del molde.

Explicación de los sistemas de control de temperatura del molde

Componentes de un sistema de control de temperatura de molde

Un sistema de control de temperatura del molde consta de varios componentes clave que trabajan juntos:

- Sistema de control electrónico: procesa información de otros sistemas y emite comandos.

- Sistema mecánico (bomba de circulación): Entrega calor desde el sistema de calentamiento al molde.

- Sistema de monitoreo de nivel de líquido: monitorea los niveles de refrigerante y envía señales para recargas

- Sistema de calefacción: calienta el refrigerante a la temperatura establecida.

- Sistema de enfriamiento: elimina el exceso de calor, a menudo utilizando intercambiadores de calor de placas para enfriamiento indirecto.

- Sistema de detección de temperatura: mide la temperatura del molde y transmite datos al sistema de control.

- Sistema de seguridad de alivio de presión: Expulsa y alivia la presión si es demasiado alta.

Tipos de controladores de temperatura del molde

Hay dos tipos principales de controladores de temperatura de molde según el medio de calentamiento utilizado:

1. Controladores de temperatura del agua

– Rango de temperatura generalmente dentro de los 180°C

– Tipo ordinario: hasta 120 °C, tipo de alta temperatura: hasta 180 °C

2. Controladores de temperatura del aceite

– Se utiliza para temperaturas superiores a 180 °C, hasta 350 °C.

– Tipo ordinario: hasta 200 °C, tipo de alta temperatura: hasta 350 °C

Principio de funcionamiento

A continuación se muestra una explicación simplificada de cómo funciona un controlador de temperatura de molde de tipo agua:

1. La bomba de circulación impulsa el agua a través del sistema.

2. El sistema de calefacción calienta el agua a la temperatura establecida.

3. El agua caliente fluye a través de canales en el molde, transfiriendo calor.

4. El sistema de detección de temperatura mide la temperatura del molde.

5. Si la temperatura es demasiado baja, el sistema de control envía una señal al calentador para que se encienda.

6. Si la temperatura es demasiado alta, el sistema de enfriamiento elimina el exceso de calor.

7. El sistema de alivio de presión expulsa el refrigerante si la presión se vuelve peligrosamente alta.

Al controlar con precisión la temperatura del molde, estos sistemas ayudan a minimizar defectos, optimizar los tiempos de ciclo y mejorar la calidad y consistencia general de las piezas en el moldeo por inyección. Invertir en un buen sistema de control de temperatura del molde, adaptado a sus necesidades específicas, puede generar importantes mejoras en la eficiencia de fabricación.

Impacto de la temperatura del molde en el moldeo por inyección

Efectos de la baja temperatura del molde

1. Mala apariencia y acabado de la superficie.

- Una temperatura de molde baja reduce la fluidez del plástico fundido, lo que puede resultar en un llenado incompleto y un acabado superficial menos brillante, especialmente para materiales como el ABS.

- Si la temperatura del molde es demasiado baja para superficies texturizadas, es posible que la masa fundida no llene completamente los detalles finos de la textura, lo que genera una mala réplica de la superficie del molde.

2. Aumento de tensiones internas y deformaciones.

- Una temperatura baja del molde provoca un enfriamiento rápido y la “congelación” de las moléculas, acumulando tensiones internas en la pieza.

- El enfriamiento desigual y la contracción debido a las bajas temperaturas del molde pueden provocar deformaciones e inestabilidad dimensional de la pieza moldeada.

- Pueden formarse líneas de soldadura visibles en la superficie de la pieza, reduciendo su resistencia.

3. Cambios en las propiedades mecánicas

- Las temperaturas de molde bajas pueden reducir la resistencia a la tracción de la pieza moldeada en comparación con temperaturas de molde más altas.

- El enfriamiento rápido a bajas temperaturas puede aumentar la fragilidad de la pieza y reducir su resistencia al impacto y a la fatiga.

4. Tiempos de ciclo más largos

- Aunque las bajas temperaturas del molde pueden reducir el tiempo de enfriamiento, requieren presiones de inyección más altas para llenar la cavidad debido a la menor fluidez de la masa fundida.

- Esto puede aumentar el tiempo total del ciclo, especialmente para materiales cristalinos que requieren enfriamiento suficiente para la estabilidad dimensional.

Efectos de la alta temperatura del molde

1. Mejora del acabado y la apariencia de la superficie.

- Una temperatura de molde más alta permite que el plástico fluya más fácilmente y rellene los detalles finos de la superficie, lo que da como resultado un acabado de superficie más brillante y atractivo, especialmente para materiales como el ABS.

- La composición plástica está más cerca de la superficie del molde a temperaturas más altas, lo que conduce a una mejor replicación de la textura.

2. Propiedades mecánicas mejoradas

- Las temperaturas de molde más altas pueden mejorar la resistencia a la tracción de la pieza moldeada en comparación con temperaturas de molde más bajas.

- Para los plásticos cristalinos, una temperatura de molde alta permite más tiempo para la cristalización, lo que aumenta la rigidez de la pieza y la resistencia al calor.

3. Reducción de tensiones internas y deformaciones.

- Las altas temperaturas del molde ralentizan el proceso de enfriamiento, lo que permite que las moléculas se relajen y se orienten de manera más uniforme, reduciendo las tensiones residuales en la pieza.

- Un enfriamiento más gradual a temperaturas de molde más altas minimiza la contracción diferencial y la deformación de la pieza moldeada.

4. Aumento de los tiempos de ciclo y potencial de defectos.

- La principal desventaja de las altas temperaturas del molde es el mayor tiempo de enfriamiento requerido, lo que aumenta el tiempo total del ciclo y reduce la productividad.

- Las temperaturas excesivamente altas pueden provocar que el plástico se adhiera al molde, creando puntos brillantes u otros defectos en la superficie.

- Existe un mayor riesgo de que se formen rebabas y rebabas si la temperatura del molde es demasiado alta, ya que el plástico permanece fundido durante más tiempo.

5. Posible degradación de las propiedades del material.

- Algunos polímeros pueden experimentar degradación térmica u oxidación si se procesan a temperaturas de molde excesivamente altas, lo que provoca una reducción del peso molecular y de las propiedades mecánicas.

- La combinación de alta temperatura del molde, alta temperatura de fusión y largo tiempo de residencia representa el mayor riesgo de degradación del material durante el moldeo.

Medidas para controlar mejor la temperatura del moho

1. Utilice controladores de temperatura del molde

- Los controladores de temperatura de molde son dispositivos esenciales que regulan y mantienen temperaturas precisas en el molde. Funcionan tanto para calefacción como para refrigeración.

- Seleccione un controlador de temperatura de molde con capacidades de caudal y presión suficientes para satisfacer las necesidades de su molde específico.

2. Monitorear los caudales de refrigerante

- Un caudal de refrigerante adecuado es fundamental, ya que determina la rapidez con la que se puede enfriar el molde, lo que influye tanto en la calidad del producto como en el tiempo del ciclo.

- Compruebe que el caudal no sea ni demasiado bajo, lo que puede provocar un control deficiente de la temperatura, ni demasiado alto, lo que puede resultar derrochador e ineficiente.

3. Establecer el control del gradiente de temperatura

- Mantenga una temperatura constante en todo el molde para evitar defectos. Un control adecuado del gradiente de temperatura minimiza las tensiones internas en la pieza moldeada.

- Los diseñadores de moldes deben esforzarse por lograr una diferencia de temperatura no mayor a 5 °C entre el núcleo y la cavidad para reducir la deformación.

4. Optimizar el diseño del canal de enfriamiento

- La ubicación, la profundidad y el paso de los canales de enfriamiento afectan significativamente la uniformidad de la temperatura de la superficie del molde.

- Intente lograr una temperatura uniforme en la superficie del molde optimizando la profundidad del canal de enfriamiento (idealmente de 1 a 2.5 veces el diámetro del canal) y el paso (de 2.5 a 3 veces el diámetro del canal).

5. Seleccione los materiales de molde adecuados

- El material del molde influye significativamente en el intercambio de calor. Considere la conductividad térmica al seleccionar los materiales del molde.

- Para aplicaciones de alta tolerancia, pueden ser necesarias aleaciones de cobre para mantener un diferencial de temperatura bajo y reducir la deformación, mientras que se pueden utilizar materiales menos costosos como el acero H13 para piezas de menor tolerancia.

6. Implementar técnicas de calentamiento y enfriamiento rápidos

- El moldeo por ciclo térmico rápido (RHCM) implica calentar rápidamente el molde por encima del punto de fusión para facilitar el flujo de plástico y luego enfriarlo rápidamente para acelerar la solidificación.

- El RHCM puede mejorar la calidad y la precisión de la superficie, pero consume mucha energía y debería reservarse para aplicaciones especiales.

Al implementar estas medidas y monitorear continuamente el rendimiento de la temperatura del molde, los moldeadores por inyección pueden lograr un control más preciso de este parámetro crítico del proceso. Esto se traduce en una mejor calidad de las piezas, una reducción de defectos y tiempos de ciclo optimizados para una mayor eficiencia de fabricación.

Temperatura de moldeo por inyección para diferentes plásticos

La siguiente tabla resume las temperaturas de moldeo por inyección recomendadas para diferentes plásticos:

| Tipo de plástico | Material | Temperatura de fusión (°C) | Temperatura del molde (°C) |

|---|---|---|---|

| Plásticos amorfos | ABS | 210-275 | 50-90 |

| PS | 170-280 | 10-60 | |

| PMMA. | 180-260 | 50-80 | |

| PC | 280-320 | 80-120 | |

| Plásticos semicristalinos | PP | 200-280 | 30-80 |

| HDPE | 210-300 | 20-70 | |

| LDPE | 160-260 | 20-70 | |

| POM | 160-280 | 50-120 | |

| PA6 | 230-290 | 40-120 | |

| PA66 | 260-300 | 40-120 | |

| PBT | 240-275 | 60-100 | |

| Plásticos de alta temperatura | PES | 330-380 | 120-180 |

| OJEADA | 340-390 | 120-160 |

Nota: El rango óptimo de temperatura de moldeo depende del grado específico, los aditivos, la geometría de la pieza, el equilibrio de propiedades deseado y la duración del ciclo. Un control minucioso de la temperatura de la masa fundida y del molde es fundamental para lograr una alta calidad de la pieza y una alta eficiencia de fabricación en el moldeo por inyección.