El moldeo por compresión es un proceso de fabricación comúnmente utilizado para producir artículos hechos de plástico o materiales compuestos. Implica colocar materia prima, generalmente en forma de gránulos o gránulos, en una cavidad de molde precalentada. Una vez cargado el material, el molde se cierra con gran fuerza, comprimiendo el material hasta que toma la forma de la cavidad. Este proceso permite la producción en gran volumen y a bajo costo de piezas complejas que de otro modo serían difíciles o costosas de fabricar.

El moldeo por compresión se ha utilizado durante décadas en muchas industrias para crear de todo, desde juguetes y botellas de plástico hasta componentes eléctricos. A pesar de su aplicación generalizada, muchos todavía no están familiarizados con los detalles de su funcionamiento y las ventajas que ofrece. Esta guía pretende servir como una introducción amigable al proceso de moldeo por compresión y explorar los beneficios clave que ofrece a los fabricantes. Veremos los pasos básicos involucrados, desde calentar y cargar la materia prima hasta enfriar y expulsar la pieza terminada. También discutiremos cómo el moldeo por compresión permite tolerancias estrictas, geometrías complejas y acabados superficiales suaves, todo a altas velocidades. Al final, comprenderá mejor esta importante técnica de fabricación.

Comprender el moldeo por compresión

Historia del moldeo por compresión

El moldeo por compresión ha sido un método confiable para fabricar diversos productos hechos de termoestables, termoplásticos, elastómeros y cauchos naturales desde principios del siglo XX. El proceso ha sido adoptado en numerosas industrias por su simplicidad y eficiencia. Su origen se remonta a la fabricación de baquelita, uno de los primeros materiales plásticos.

Moldeo por compresión versus moldeo por inyección

Al comparar el moldeo por compresión con el moldeo por inyección, notará algunas diferencias clave. A continuación se ofrece una breve descripción general de los dos procesos para ayudarle a comprender sus distinciones:

- Moldeo por compresión:

- Proceso: Se coloca caucho sin curar o material plástico ablandado en una cavidad de molde abierta y calentada. Luego se cierra el molde aplicando presión para distribuir el material uniformemente y asegurar que tome la forma deseada.

- Rentabilidad: el moldeo por compresión suele ser más rentable para producir piezas de caucho grandes y simples, generalmente a un costo por pieza menor que el moldeo por inyección.

- Calidad de la superficie: La principal ventaja del moldeo por compresión es su flexibilidad para producir diversos productos con alta precisión y calidad. Este proceso da como resultado una buena calidad de la superficie y precisión dimensional, lo que lo hace especialmente adecuado para crear componentes de gran volumen resistentes a la temperatura.

- Moldeo por inyección:

- Proceso: Se inyecta material de caucho o plástico fundido en la cavidad de un molde a alta presión, llenando la cavidad para crear la forma deseada.

- Rentabilidad: si bien los costos de configuración inicial pueden ser más altos para el moldeo por inyección en comparación con el moldeo por compresión, el proceso permite una producción rápida de grandes volúmenes de piezas complejas.

- Calidad de la superficie: el moldeo por inyección también produce una buena calidad de la superficie y precisión dimensional, pero generalmente puede manejar diseños más complejos y tolerancias más estrictas que el moldeo por compresión.

A continuación se muestra una tabla que resume las diferencias entre el moldeo por compresión y el moldeo por inyección:

| Moldeo por compresión | Moldeo por inyección | |

| Proceso | Cavidad de molde calentada | Cavidad del molde de alta presión |

| Rentabilidad | Más rentable para piezas grandes y simples | Económico para piezas complejas y de gran volumen |

| Calidad de la superficie | Bien | Bien |

| Complejidad | Adecuado para piezas más simples | Adecuado para piezas complejas |

Proceso de moldeo por compresión

En esta sección, exploraremos el proceso de moldeo por compresión, que involucra tres fases principales: precalentamiento, moldeado y enfriamiento. El proceso se utiliza comúnmente para fabricar diversas piezas de plástico o compuestos aplicando presión y calor.

Fase de precalentamiento

Durante la fase de precalentamiento, es necesario preparar un material previamente medido y precalentado, como un polímero termoestable o un compuesto termoplástico. La carga se calienta a la temperatura deseada hasta alcanzar un estado uniforme y moldeable. El precalentamiento adecuado es crucial porque ayuda a reducir los tiempos de ciclo y garantiza una distribución uniforme del material dentro del molde durante la fase de moldeo.

- Presión: Normalmente, en esta fase se aplica una presión de baja a moderada.

- Calor: La carga se calienta a la temperatura requerida

- Temperatura: La temperatura de carga debe controlarse cuidadosamente

Fase de moldeo

Una vez que la carga esté completamente precalentada, es hora de colocarla en la cavidad del molde. El molde consta de una mitad superior e inferior y suele poseer una forma específica que se ajusta al producto final deseado. Durante la fase de moldeo, necesitarás:

- Coloque la carga precalentada en la cavidad abierta del molde.

- Cerrar el molde con una fuerza superior o un miembro de tapón.

- Aplique suficiente presión para forzar el contacto del material con todas las partes del molde.

- Mantenga el calor y la presión hasta que el material haya curado.

Al igual que con el precalentamiento, es esencial monitorear y controlar la temperatura, la presión y el tiempo de curado durante toda la fase de moldeo. Esto asegura que su producto final tenga las propiedades y dimensiones deseadas.

Fase de enfriamiento

Finalmente, una vez moldeada y curada la carga, llega el momento de la fase de enfriamiento. Deberá reducir gradualmente la temperatura del molde manteniendo los niveles de presión adecuados. Este paso es vital por múltiples razones:

- Evita que la pieza se deforme o deforme al enfriarse.

- Ayuda a lograr la estabilidad dimensional y la resistencia deseadas.

- Garantiza un fácil desmolde para un desmoldado más fácil.

Una vez que la pieza se haya enfriado lo suficiente y haya alcanzado su forma final, podrás retirarla con cuidado del molde. La pieza recién formada debe tener un acabado superficial de alta calidad y coincidir con las dimensiones de la cavidad del molde.

Recuerde, cada fase del proceso de moldeo por compresión (precalentamiento, moldeado y enfriamiento) juega un papel crucial en la producción de la pieza perfecta. Al monitorear de cerca la temperatura, la presión, el tiempo de curado y otros factores, puede lograr excelentes resultados en sus proyectos de moldeo por compresión.

Molde y equipo

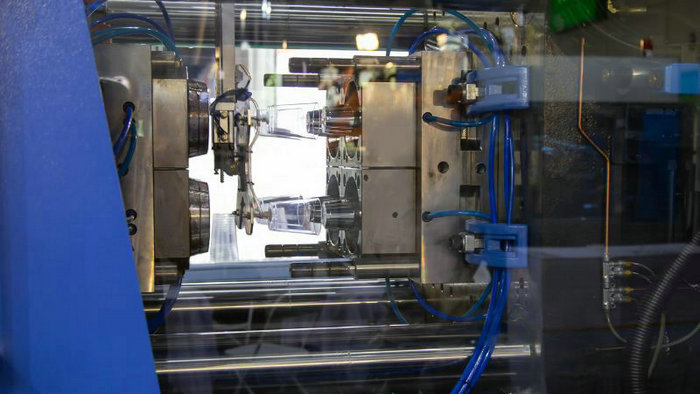

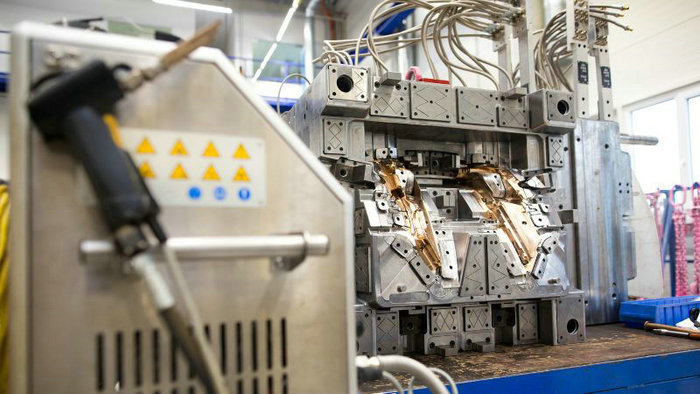

En el proceso de moldeo por compresión, el moho juega un papel crucial en la configuración y formación de las piezas deseadas. El molde suele estar hecho de metal, como acero, y consta de un cavidad del molde diseñado para que coincida con la forma de su producto final.

Estampación Es un aspecto esencial de este proceso, ya que dicta la calidad y precisión de sus piezas moldeadas. Las herramientas de alta calidad garantizan que su molde dure mucho tiempo y produzca resultados consistentes. Algunos fabricantes, como Tooling Tech Group, se especializan en proporcionar moldes para aplicaciones específicas, como los paneles de la carrocería del Chevrolet Corvette.

Encontrará que la mayoría de los moldes de compresión son calentado para facilitar un mejor flujo de material y optimizar el curado, especialmente cuando se utiliza termoestables. El calor ablanda el material plástico, permitiéndole llenar la cavidad del molde más fácilmente y reduciendo el tiempo de producción.

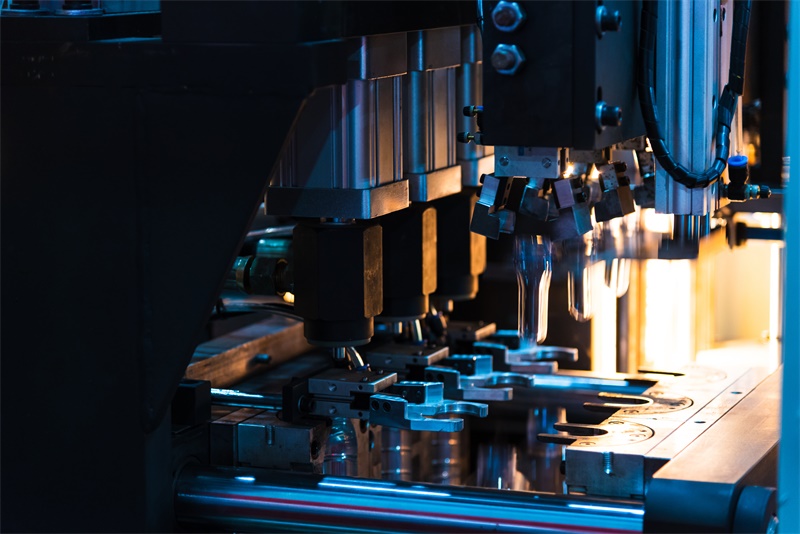

Para crear sus piezas moldeadas, necesitará la adecuada equipo, como una prensa hidráulica. Estas prensas ejercen una inmensa presión sobre las placas calentadas, que luego transmiten la fuerza de manera uniforme al molde y al material del molde. La presión requerida, o tonelaje de sujeción, varía dependiendo de factores como el tipo de material y el tamaño de la pieza.

A continuación se muestra una lista de máquinas de moldeo por compresión básicas y componentes de equipos que normalmente se utilizan en el moldeo por compresión:

- Platinas calentadas: Para aplicar calor uniformemente al molde, aumentando el flujo de material.

- Prensa hidráulica: Para aplicar presión al molde, asegurando la correcta distribución del material y la calidad de la pieza.

- Molde: Cavidad diseñada a medida para que coincida con la forma de su producto final.

- Herramientas: Componentes de precisión, como pasadores expulsores, que facilitan el uso y mantenimiento del molde.

Materiales utilizados en el moldeo por compresión

En el moldeo por compresión se utiliza una amplia gama de materiales para crear productos de alta calidad. Conocer las opciones disponibles puede ayudarte a elegir el material más adecuado para tu proyecto. Veamos algunos materiales comúnmente utilizados en el moldeo por compresión:

termoestables y Termoplásticos Hay dos tipos principales de materiales utilizados en el moldeo por compresión. Los termoestables incluyen resinas epoxi, fenólicas, de melamina, urea y uretano, mientras que los termoplásticos incluyen HDPE, PEEK y sulfuro de polifenileno (PPS).

Los elastómeros, como los cauchos naturales, también son útiles para el moldeo por compresión, ya que proporcionan flexibilidad y resistencia a los productos finales. Estos materiales se pueden utilizar en una amplia gama de industrias y aplicaciones.

algunos populares materiales compuestos utilizados en el moldeo por compresión incluyen:

- Compuesto de moldeo a granel (BMC): Mezcla de resina, pigmentos y cargas que ofrece un excelente aislamiento eléctrico y térmico.

- Compuesto de moldeo en láminas (SMC): Compuesto de resina, refuerzo de fibra y rellenos, SMC proporciona propiedades de alta resistencia y ligereza.

- Poliéster: Este material ofrece buenas propiedades mecánicas y resistencia química y está disponible en varias formas, incluida la resina de poliéster insaturado (UPR) y la resina de éster vinílico (VER).

Además de estas opciones, también puedes utilizar materiales como el aluminio para crear estructuras laminadas, que combinan las ventajas del metal y los materiales compuestos.

Productos de moldeo por compresión

El moldeo por compresión es un proceso de fabricación versátil que crea una amplia gama de productos, desde grandes componentes automotrices hasta piezas pequeñas e complejas para diversas industrias. Profundicemos en algunas de las aplicaciones más comunes y los diferentes tipos de piezas que puede crear con este método.

En la industria automotriz, el moldeo por compresión se emplea a menudo para fabricar diversos piezas compuestas y componentes de plastico. Estos pueden incluir parachoques, cubiertas de motor e incluso componentes estructurales, ofreciendo beneficios como reducción de peso, rentabilidad y flexibilidad de diseño. Un beneficio notable es la capacidad de crear piezas grandes y complejas en un solo proceso, minimizando la necesidad de pasos de ensamblaje adicionales.

La industria de la aviación también utiliza este proceso para crear piezas compuestas para aviones. Muchas de estas piezas requieren alta resistencia, resistencia a la temperatura y precisión dimensional, cualidades que el moldeo por compresión puede lograr de manera efectiva.

En cuanto a los utensilios de cocina, el moldeo por compresión funciona bien para producir artículos esenciales como tazones, platos y utensilios. Estos productos deben ser resistentes a la temperatura y duraderos, cualidades que se pueden lograr fácilmente mediante este método. Aquí hay una lista rápida de productos que a menudo se crean mediante moldeo por compresión:

- Piezas de automoción: parachoques, cubiertas de motor, componentes estructurales.

- Piezas de aviación: componentes interiores de aviones, elementos estructurales.

- Menaje de cocina: cuencos, platos, utensilios.

Pasando a otras aplicaciones, el moldeo por compresión se puede utilizar para crear una variedad de productos de consumo, desde juguetes hasta botellas e incluso artículos para el hogar. El proceso funciona bien tanto para producción a gran como a pequeña escala, lo que lo convierte en una opción ideal para empresas de diversos tamaños.

Ventajas y desventajas del moldeo por compresión

Al considerar el moldeo por compresión para sus necesidades de fabricación, es importante sopesar las ventajas y desventajas del proceso.

Sobre el ventajas lado, el moldeo por compresión ofrece:

- Bajo desperdicio de material: dado que el proceso utiliza cargas de material previamente medidas, se genera un mínimo de desperdicio durante la producción.

- Bajo posprocesamiento: las piezas creadas mediante moldeo por compresión a menudo requieren poco o ningún acabado, lo que ahorra tiempo y esfuerzo.

- Producción de gran volumen: el moldeo por compresión es un método adecuado para la producción de gran volumen porque utiliza moldes que pueden soportar múltiples ciclos.

- Calidad y resistencia: el proceso generalmente da como resultado piezas con buena resistencia y estabilidad dimensional debido a las presiones de moldeo controladas.

Sin embargo, el moldeo por compresión tiene su parte de desventajas:

- Costos laborales más altos: la técnica requiere más mano de obra en comparación con procesos semiautomáticos como el moldeo por inyección, lo que, a su vez, podría aumentar los costos laborales.

- Opciones de materiales limitadas: en este proceso solo se pueden utilizar ciertos plásticos termoendurecibles, lo que puede limitar la elección de materiales.

- Costos posteriores al moldeo: existe la posibilidad de que se incurran en costos adicionales después del proceso de moldeo debido a los requisitos de acabado o recorte del producto.

- Limitaciones de complejidad: el moldeo por compresión no es adecuado para producir piezas con diseños intrincados o complicados y puede provocar problemas como rebabas.

Análisis mas extenso

Cuando se trabaja con moldeo por compresión, hay varios factores a considerar para una producción óptima. Un aspecto crítico es elegir el material de moldura adecuado; Las opciones populares incluyen el compuesto para moldeo en láminas (SMC) y el compuesto para moldeo a granel (BMC). Estos materiales suelen consistir en fibras de vidrio, resinas termoendurecibles y diversos aditivos.

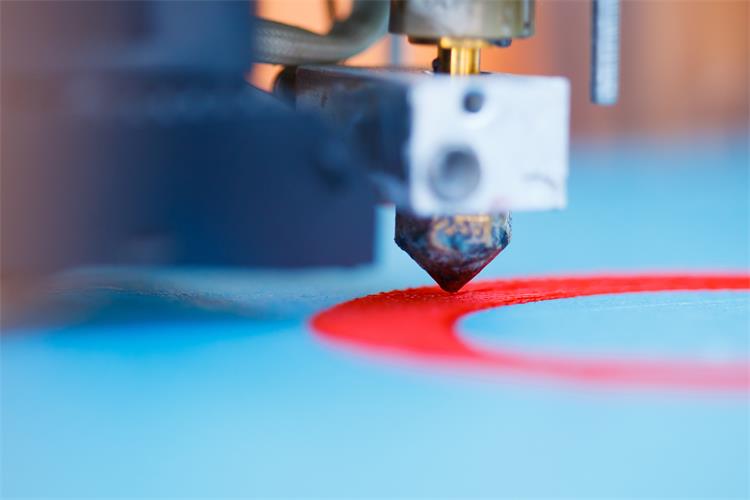

En el proceso, la materia prima, a menudo en forma de láminas, gránulos o preformas, se coloca en un molde de metal. Luego se calienta el molde y la prensa de tonelaje aplica una cantidad precisa de presión, derritiendo el material y llenando la cavidad. Es esencial diseñar el molde con precisión para lograr las dimensiones y características deseadas, como nervaduras y socavaduras.

Aquí hay algunos factores a considerar en el proceso de moldeo por compresión:

- Diseño de molde: Garantizar un diseño de molde adecuado es fundamental para la producción de gran volumen. El molde debe adaptarse a operaciones automatizadas y geometrías complejas, como moldeo por inserción y moldeo por transferencia.

- Manejo de materiales: Elegir el método correcto para manipular el material de moldeo puede afectar significativamente el proceso. Normalmente, las láminas con matriz SMC son más fáciles de manipular y automatizar en comparación con los pellets BMC.

- Control de destellos: Flash se refiere al exceso de material que puede ocurrir durante el moldeo. El diseño y el tonelaje del molde adecuados pueden ayudar a reducir la rebaba y minimizar la necesidad de mecanizado posterior al moldeo.

- Sistema eyector: Un sistema eyector diseñado eficazmente facilitará la extracción suave del producto final del molde.

Preguntas frecuentes

¿Qué materiales se utilizan comúnmente en el moldeo por compresión?

En el moldeo por compresión se utilizan predominantemente resinas termoendurecibles. Algunos materiales termoestables comunes incluyen fenólicos, epoxi, melamina, urea-formaldehído y silicona. Sin embargo, algunos termoplásticos, como el polietileno y el polipropileno, también se pueden moldear mediante este proceso.

¿Cómo funciona el moldeo por compresión con termoplásticos?

Cuando se trata de termoplásticos, el moldeo por compresión implica colocar material precalentado en una cavidad de molde calentada. Se cierra el molde y se aplica presión para obligar al material a adoptar la forma deseada. A medida que se mantienen el calor y la presión, el termoplástico se ablanda y se adapta a la cavidad del molde, y una vez que se enfría, se endurece conservando la forma final.

¿Cuáles son las principales aplicaciones del moldeo por compresión?

El moldeo por compresión sirve para diversas industrias y aplicaciones. Se utiliza comúnmente para producir piezas grandes, gruesas o complejas como sellos, juntas, piezas de automóviles, carcasas de dispositivos electrónicos y utensilios de cocina. El proceso también es adecuado para piezas más pequeñas y puede utilizarse en la fabricación de componentes eléctricos y piezas aeroespaciales.

¿Cómo se aplica el moldeo por compresión a los composites?

En el caso de los materiales compuestos se utiliza una combinación de fibras (como la de carbono o de vidrio) y resinas termoendurecibles. El material compuesto precalentado, a menudo en forma de lámina o preimpregnado, se coloca en la cavidad de un molde. Bajo alta presión y temperatura, el material compuesto se adapta al molde y la resina cura, lo que da como resultado una pieza resistente y liviana con la forma deseada.

¿Cuáles son las diferencias entre el moldeo por compresión y el moldeo por inyección?

El moldeo por compresión y el moldeo por inyección son dos procesos distintos con ventajas e inconvenientes únicos. El moldeo por inyección implica inyectar material fundido en un molde a alta presión. Generalmente es más rápido y preciso que el moldeo por compresión, lo que lo hace ideal para producciones de gran volumen. Sin embargo, esto suele conllevar mayores costes de herramientas.

Por otro lado, el moldeo por compresión utiliza material precalentado que se comprime en una cavidad de molde calentada. Generalmente es más rentable, especialmente para piezas grandes, gruesas o complejas. Sin embargo, los tiempos de ciclo pueden ser más largos y puede producirse más desperdicio de material en comparación con el moldeo por inyección.

¿Qué desafíos se pueden encontrar en el proceso de moldeo por compresión?

Hay varios desafíos que puede enfrentar con el moldeo por compresión. Estos pueden incluir distribución desigual del material, formación de huecos y curado inadecuado. Para superar estos desafíos, es fundamental optimizar los parámetros del proceso como el diseño del molde, la temperatura, la presión y el tiempo del ciclo. Además, seleccionar los materiales adecuados y garantizar un precalentamiento adecuado puede ayudar a reducir los problemas y mejorar la calidad general de sus piezas moldeadas.