Un defecto de fundición es una imperfección o inconsistencia que se forma en el metal durante la proceso de casting, afectando la calidad y función del producto final. Estos defectos pueden manifestarse como agujeros, grietas, metal adicional o puntos ásperos, cada uno causado por diferentes problemas con el molde, el metal o las condiciones de la fundición.

Al conocer las causas de estos problemas y cómo detectarlos, los fabricantes pueden ahorrar tiempo, reducir los desperdicios y mejorar la resistencia y la apariencia de sus productos. Los lectores descubrirán los tipos más comunes de defectos de fundición, sus causas y pasos sencillos para prevenirlos.

Tipos comunes de defectos de fundición

Los defectos de fundición se presentan de diversas formas, cada una causada por diferentes problemas en el proceso. Comprender estos defectos ayuda a identificar sus causas y a mejorar la calidad de la fundición.

Porosidad y defectos relacionados con el gas

La porosidad se refiere a pequeños agujeros o vacíos dentro de una pieza fundida. Estos agujeros debilitan el metal y pueden provocar fallas en el producto. La porosidad por gas ocurre cuando los gases quedan atrapados en el metal fundido y no pueden escapar antes de que este se solidifique.

Existen varias formas de porosidad:

- Porosidad del gas: Generalmente aparece como agujeros redondos dentro del metal.

- Agujeros de ventilación: Bolsas de gas más grandes cerca de la superficie o en el interior.

- Agujeros: Agujeros diminutos, a menudo poco profundos, en la superficie.

Las causas incluyen un alto contenido de humedad en el molde, un vertido rápido o contaminación del metal. El aire atrapado o gases como el hidrógeno son causas comunes.

Contracción y formación de cavidades

Los defectos de contracción se producen a medida que el metal se enfría y se contrae. Dado que el metal cambia de tamaño al solidificarse, si no recibe suficiente metal de alimentación durante el enfriamiento, se forman espacios vacíos conocidos como cavidades de contracción.

- Cavidad de contracción: Grandes huecos internos, a menudo de forma irregular.

- Porosidad por contracción: Vacíos más pequeños y dispersos.

- Lágrimas calientes/grietas calientes: Grietas que ocurren mientras el metal aún está blando debido a un enfriamiento desigual o problemas de diseño del molde.

Material del molde y defectos superficiales

Estos defectos provienen de problemas con la arena o los productos químicos utilizados para hacer el molde.

- Cortes y lavados: Áreas elevadas o ranuradas donde el metal en rápido movimiento erosiona parte del molde.

- Penetración de metales: El metal fundido entra en los espacios de los granos de arena, creando una superficie rugosa.

- Gotas: Bultos o protuberancias ocasionadas por arena suelta que cae en el molde.

- Destello/aleta: Capas delgadas de metal adicional en las líneas de partición.

- Colas de rata, hebillas y venas: Líneas onduladas, protuberancias o crestas en la superficie debido a la expansión del moho.

- Oleaje: Superficies abultadas causadas por el molde que cede bajo la presión del metal.

- Desplazamiento o desajuste: Desalineación entre partes del molde, dando lugar a escalones en la fundición.

Cierre en frío y llenado incompleto

Los cierres en frío y los fallos de funcionamiento ocurren cuando el metal fundido no logra llenar completamente la cavidad del molde.

- Cierre frío: Dos flujos de metal no se fusionan completamente, creando una línea o costura débil.

- Error de ejecución: El metal se solidifica antes de llegar a todas las áreas, lo que da como resultado una fundición incompleta.

- Fundición incompleta: Faltan piezas o bordes debido a baja temperatura de vertido o flujo lento.

- Defecto de fusión: El metal no se adhiere correctamente al molde, lo que provoca zonas débiles.

Causas incluyen baja temperatura del metal, vertido lento, diseño de compuerta deficiente o secciones demasiado delgadas en la fundición.

Causas y factores que influyen

Los defectos de fundición suelen deberse a la preparación del molde, el vertido del metal, el diseño de los sistemas y los materiales utilizados. Cada factor afecta directamente la estructura, la superficie y las propiedades del producto final.

Diseño y preparación de moldes

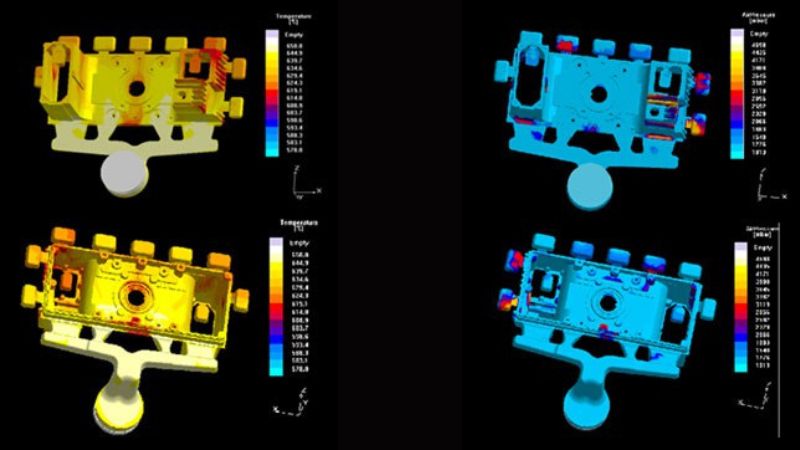

El diseño y la preparación del molde determinan qué tan bien el metal fundido llena el molde. cavidad del molde y se solidifica. Un diseño deficiente del molde puede causar problemas como llenado incompleto, porosidad o incluso grietas.

La geometría del molde, incluyendo la presencia de esquinas afiladas o cambios repentinos de espesor, aumenta la probabilidad de que se formen puntos calientes o duros. Estas áreas se enfrían a diferentes velocidades, lo que a veces produce cavidades por contracción o tensión residual. El material del molde también es importante: un molde de baja calidad o mal preparado puede provocar defectos en el material o introducir imperfecciones en la superficie de la pieza fundida.

El correcto acabado de la superficie del molde ayuda a minimizar las superficies de fundición rugosas y la inclusión de arena. La limpieza e inspección exhaustivas de la cavidad del molde antes de su uso, junto con el uso de materiales de alta calidad, reducen el riesgo de incrustaciones de residuos o desplazamiento del núcleo.

Parámetros de vertido de metal

La forma en que se vierte el metal, incluyendo la temperatura y la velocidad de vertido, es un paso crucial. Si la temperatura es demasiado baja, el metal podría no fluir bien, causando fallas o cierres en frío. Si es demasiado alta, puede producirse una absorción excesiva de gas o erosión del molde.

La velocidad de vertido debe controlarse adecuadamente. Un vertido demasiado rápido puede causar turbulencias que atrapan gases y oxidan la aleación, lo que resulta en porosidad o inclusiones. Un vertido demasiado lento aumenta el riesgo de que el metal se solidifique de forma irregular o no alcance todas las áreas de la cavidad del molde.

El precalentamiento de los moldes a temperaturas adecuadas y el control preciso de la temperatura del metal reducen tanto los choques térmicos como los defectos del vertido. Mantener la consistencia durante el vertido ayuda a producir piezas fundidas con menos defectos.

Sistemas de compuertas y ventilación

Un sistema de compuertas bien diseñado guía el flujo de metal fundido hacia la cavidad del molde. Los sistemas de compuertas que utilizan elevadores, canales y compuertas ubicados estratégicamente promueven la solidificación direccional y reducen el riesgo de contracción y porosidad.

La ventilación también es esencial. Una ventilación insuficiente atrapa los gases dentro del molde, lo que provoca porosidad o un llenado incompleto. El uso de ventilaciones, filtros y un sistema de inyección equilibrado ayuda a dirigir el metal con suavidad y a permitir la salida de los gases.

Factores de aleación y metalúrgicos

La composición química de la aleación afecta la colabilidad, la resistencia y la resistencia a los defectos. Algunas composiciones son más propensas a defectos metalúrgicos como segregación, desgarros por calor o estructuras de grano irregulares.

El metal contaminado o mal mezclado puede introducir inclusiones de gas o no metálicas. Escoria, óxidos y otras impurezas pueden entrar en la pieza fundida si no se controla la limpieza de la misma.

Los aditivos y agentes de refinación se utilizan a menudo para mejorar la estructura de la aleación y reducir las reacciones no deseadas durante la fundición. Monitoreo composición de la aleaciónEl tratamiento de desgasificación y el mantenimiento de sistemas de manipulación limpios son importantes para limitar los defectos metalúrgicos y garantizar una solidificación uniforme sin formar tensiones residuales.

Detección, prevención y mejora de la calidad

Detectar y prevenir con precisión los defectos de fundición es fundamental para producir productos metálicos resistentes y fiables. Utilizar los métodos de inspección adecuados y... controles de calidad Puede reducir el riesgo de problemas como inclusiones de escoria y otras imperfecciones.

Métodos de inspección y detección

La inspección es el primer paso para detectar defectos en las piezas fundidas. Las fundiciones utilizan técnicas visuales y avanzadas de ensayos no destructivos (END) para detectar defectos. Inspección visual Ayuda a encontrar grietas superficiales, escoria o inclusiones. Es rápido, pero puede pasar por alto defectos pequeños u ocultos.

Pruebas no destructivas Métodos como los rayos X o las pruebas ultrasónicas permiten a los inspectores observar el interior de la pieza fundida sin dañarla. Estas pruebas pueden detectar problemas subsuperficiales, como porosidad por gas o inclusiones internas, que no son visibles desde el exterior. Pruebas de partículas magnéticas Es útil para encontrar grietas o costuras en la superficie de metales ferrosos.

Los sistemas de inspección automatizados, que incluyen cámaras y sensores, pueden verificar la calidad durante la producción. Esta monitorización en tiempo real permite detectar defectos como grietas longitudinales o errores de producción antes de que el producto pase a la siguiente etapa.

Estrategias de prevención en la práctica de la fundición

La prevención comienza con una planificación cuidadosa y una buena prácticas de fundición. Utilizando metal limpioLa eliminación de escoria y el diseño adecuado del molde reducen el riesgo de inclusiones u otros defectos comunes de fundición. Reducir la turbulencia durante el vertido ayuda a mantener... asunto extranjero de entrar en el molde.

El control de la temperatura también es importante. Verter el metal a la temperatura adecuada previene defectos como cierres en frío o errores de producción. El manejo adecuado del metal fundido y la limpieza regular del equipo evitan la formación de escoria y su retención en el producto final.

A menudo se requiere la colaboración entre los equipos de diseño y los trabajadores de la fundición. Pequeños cambios en la geometría del molde, los sistemas de inyección o el uso filtros Puede reducir significativamente los defectos. Mantener registros y aprender de errores pasados ayuda a mejorar los procesos.

Control de Calidad y Mejora Continua

Los equipos de control de calidad en las fundiciones se centran en mantener estándares de fundición Alto. Utilizan datos de inspección para rastrear las tasas de defectos e identificar tendencias. Control estadístico de procesos (SPC) Se utiliza comúnmente para observar variaciones en la temperatura, la composición y la velocidad de vertido.

La mejora continua implica revisar los pasos de producción e implementar pequeños cambios con el tiempo. Los ciclos de retroalimentación garantizan que las lecciones aprendidas de los defectos se utilicen para prevenir los mismos problemas en nuevos lotes. La capacitación regular garantiza que el personal conozca las técnicas más recientes de detección y prevención.

[Si desea saber más sobre cómo los fabricantes controlan y evalúan la calidad de las piezas fundidas a presión, puede visitar nuestra Blog sobre métodos de inspección de fundición a presión]

Preguntas Frecuentes

¿Qué remedios son más efectivos para abordar las imperfecciones de la fundición en arena?

Las imperfecciones de la fundición en arena, como los orificios de soplado y las inclusiones de arena, se pueden reducir mediante una mejor preparación de la arena.

El uso de arena con el contenido de humedad y la resistencia adecuados mejora integridad del moldeUna ventilación adecuada y un apisonamiento adecuado reducen la formación de gases. Mantener los moldes y la arena limpios antes del vertido también ayuda a prevenir muchos de estos problemas.

¿Cuáles son los cinco tipos de defectos más frecuentes que se encuentran en los materiales fundidos?

Los cinco defectos más comunes en las piezas fundidas son la porosidad, la contracción, los errores de ejecución, los cierres en frío y las inclusiones de arena.

La porosidad se manifiesta como pequeños agujeros en la pieza fundida. La contracción forma huecos o cavidades internas. Los fallos de funcionamiento y los cierres en frío son problemas de flujo que provocan un llenado incompleto o juntas débiles. Las inclusiones de arena se producen cuando las partículas de arena se atascan en el metal.

¿Qué procedimientos se recomiendan para detectar defectos en piezas fundidas mediante imágenes?

La inspección visual es el primer paso para encontrar defectos en la superficie.

Para detectar defectos internos, se utilizan ampliamente métodos como la radiografía o las pruebas ultrasónicas. Con imágenes digitales o visión artificial, un software avanzado puede detectar grietas, poros u otros defectos. problemas de superficie automáticamente analizando las imágenes capturadas en busca de irregularidades.