Las tolerancias de moldeo por inyección definen los límites permisibles de variación dimensional en las piezas moldeadas. Comprender y gestionar estas tolerancias es crucial para garantizar que las piezas cumplan con las especificaciones de diseño y funcionen según lo previsto.

En esta guía completa, exploraremos los factores que influyen en las tolerancias, la importancia de mantener tolerancias precisas y las estrategias para optimizarlas para lograr componentes plásticos impecables.

Ya sea diseñador, ingeniero o fabricante, este artículo le brindará el conocimiento necesario para navegar por las complejidades del proceso de moldeo por inyección y mejorar la calidad y confiabilidad de sus productos.

¿Qué son las tolerancias de moldeo por inyección?

Las tolerancias en el moldeo por inyección de plástico se expresan como valores positivos o negativos (±) en milímetros o pulgadas, que especifican la desviación aceptable respecto a las dimensiones nominales de una pieza. Son cruciales para garantizar el correcto ajuste y funcionamiento de las piezas, especialmente al ensamblar varios componentes.

Hay dos tipos de tolerancia: tolerancia de mecanizado y tolerancia a la resina.

La tolerancia de mecanizado se refiere a la tolerancia incorporada en la propia herramienta del molde. Normalmente, los moldes de inyección se mecanizan mediante CNC con tolerancias de +/- 0.003 pulgadas (0.076 mm). Esto representa la precisión de las dimensiones de la cavidad del molde.

La tolerancia de la resina se refiere a la tolerancia de la pieza moldeada terminada, que se ve influenciada por las propiedades del material y el proceso de moldeo. La tolerancia de la resina suele ser mayor o igual que... a +/- 0.002 pulgadas por pulgada (0.051 mm por mm).

En conjunto, estos dos tipos de tolerancias determinan la precisión dimensional general que se puede lograr para las piezas moldeadas por inyección.

Las tolerancias reales alcanzables pueden variar en función de diferentes factores. Sin embargo, en general, para aplicaciones no críticas, el índice de tolerancia típico es ± 0.1 mm; para aplicaciones que requieren tolerancias más estrictas (por ejemplo, piezas médicas) es ±0.025 o mejor.

¿Por qué son importantes las tolerancias en el moldeo por inyección?

Muchas industrias, como la automotriz, la aeroespacial y la de dispositivos médicos, tienen requisitos de tolerancia estrictos en materia de seguridad y cumplimiento normativo.

Las tolerancias determinan si las piezas encajarán correctamente durante el ensamblaje y funcionarán según lo previsto. Incluso pequeñas desviaciones pueden causar problemas de ajuste, alineación y rendimiento, especialmente en ensamblajes complejos.

¿Qué afecta las tolerancias del moldeo por inyección?

Las tolerancias del moldeo por inyección se ven influenciadas por diversos factores que pueden afectar la precisión dimensional y la consistencia de las piezas moldeadas. Estos son los principales factores:

- ContracciónLos distintos materiales presentan diferentes tasas de contracción, lo que afecta la capacidad de lograr tolerancias ajustadas. Los materiales cristalinos suelen presentar tasas de contracción más altas que los amorfos debido a los cambios de fase durante el enfriamiento. Esto afecta el volumen y las dimensiones de la pieza final.

- WarpageA medida que la resina se enfría en el molde, todas las piezas experimentan contracción. Las piezas con un espesor de pared uniforme tienden a contraerse uniformemente, lo que ayuda a prevenir deformaciones y hundimientos. Por el contrario, las piezas con espesores de pared no uniformes se enfrían y contraen a diferentes velocidades, lo que aumenta la probabilidad de deformación debido al diseño.

- Expansión térmicaLos plásticos suelen presentar altas tasas de expansión térmica, lo que puede provocar cambios dimensionales cuando la temperatura fluctúa. Esto es especialmente crucial cuando las piezas se utilizan en entornos con variaciones de temperatura o se combinan con materiales como metales.

- Diseño de parteLa geometría, el tamaño y el espesor de pared de una pieza influyen significativamente en el control de tolerancias. Las piezas más grandes o con secciones gruesas pueden experimentar diferentes tasas de contracción, lo que dificulta mantener tolerancias ajustadas. Un espesor de pared uniforme y características de diseño estratégicas pueden ayudar a gestionar estos problemas.

- Complejidad de la piezaLas piezas complejas pueden afectar el flujo de material y el diseño de las herramientas, lo que dificulta mantener tolerancias estrictas. Una gestión adecuada de la presión de inyección, la viscosidad de la resina y el tiempo de llenado del molde es esencial para garantizar una calidad constante de las piezas.

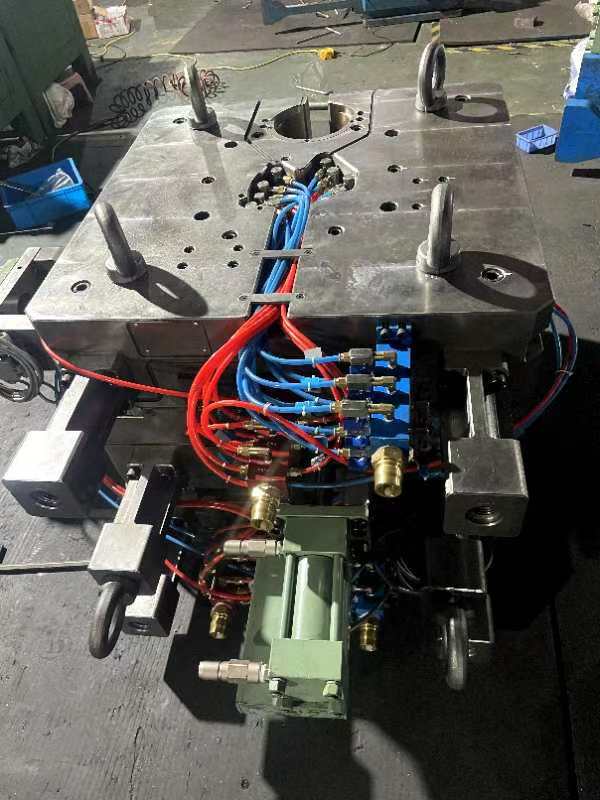

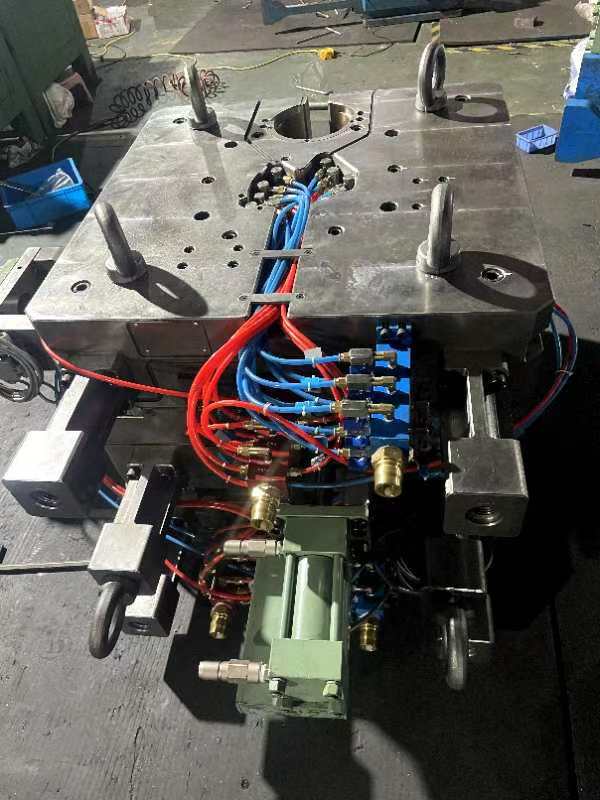

- ModeladoEl diseño y el material del molde, así como el número de cavidades, influyen en la capacidad de alcanzar las tolerancias deseadas. Un enfriamiento y calentamiento constantes son cruciales para mantener tolerancias ajustadas. Las herramientas multicavidad o de familia requieren un diseño y un soporte cuidadosos para evitar errores debido a variaciones de presión o temperatura.

Cómo reducir el impacto de los factores que afectan las tolerancias del moldeo por inyección

Para reducir el impacto de los factores que afectan las tolerancias del moldeo por inyección, se pueden emplear varias estrategias:

- Diseño para la Manufacturabilidad (DFM):

- Implemente prácticas de DFM en las primeras etapas del proceso de diseño del molde para anticipar posibles variaciones y evitar costosos rediseños. Esto implica diseñar piezas con espesores de pared uniformes y ángulos de desmoldeo adecuados, así como considerar la ubicación de elementos como protuberancias y nervaduras para minimizar la deformación y la contracción.

- Selección de materiales

:

- Elija materiales con tasas de contracción adecuadas para la aplicación. Considere las propiedades de expansión térmica y cómo podrían interactuar los diferentes materiales, especialmente en ensambles multimateriales. Sobredimensione el molde para tener en cuenta la contracción del material.

- Consideraciones de herramientas:

- Diseñe moldes con herramientas precisas para garantizar la consistencia de las dimensiones de las piezas de plástico. Esto incluye optimizar la ubicación de las entradas para un flujo uniforme del material, usar canales de refrigeración para un enfriamiento uniforme y colocar pasadores de expulsión para minimizar la deformación y los defectos superficiales.

- inteligente de procesos:

- Implemente controles de proceso eficaces para gestionar variables como la temperatura, la presión y el tiempo de enfriamiento. Utilice sensores para monitorear estos parámetros en tiempo real, lo que permite ajustes rápidos para mantener tolerancias consistentes.

- Creación rápida de prototipos y pruebas:

- Utilice el prototipado rápido para probar y perfeccionar los diseños antes de la producción a gran escala. Esto permite realizar ajustes en el diseño o el proceso para mejorar las tolerancias y la calidad de las piezas.

Normas de tolerancias de moldeo por inyección

A continuación se muestra una tabla que visualiza las tolerancias dimensionales en milímetros (mm):

| Material | Rango de dimensiones | Tolerancia comercial | Tolerancia de precisión |

| ABS | 1 a 20 | ± 0.100 | ± 0.050 |

| 21 a 100 | ± 0.150 | ± 0.100 | |

| 101 a 160 | ± 0.325 | ± 0.100 | |

| Mezcla ABS / PC | 1 a 20 | ± 0.100 | ± 0.050 |

| 21 a 100 | ± 0.150 | ± 0.100 | |

| GPS | 1 a 20 | ± 0.075 | ± 0.050 |

| 21 a 100 | ± 0.150 | ± 0.080 | |

| HDPE | 1 a 20 | ± 0.125 | ± 0.075 |

| 21 a 100 | ± 0.170 | ± 0.110 | |

| LDPE | 1 a 20 | ± 0.125 | ± 0.075 |

| 21 a 100 | ± 0.170 | ± 0.110 | |

| Mod PPO/PPE | 1 a 20 | ± 0.100 | ± 0.050 |

| 21 a 100 | ± 0.150 | ± 0.100 | |

| PA | 1 a 20 | ± 0.075 | ± 0.030 |

| 21 a 100 | ± 0.160 | ± 0.130 | |

| AP 30% SG | 1 a 20 | ± 0.060 | ± 0.030 |

| 21 a 100 | ± 0.120 | ± 0.100 | |

| PBT 30% SG | 1 a 20 | ± 0.060 | ± 0.030 |

| 21 a 100 | ± 0.120 | ± 0.100 | |

| PC | 1 a 20 | ± 0.060 | ± 0.030 |

| 21 a 100 | ± 0.120 | ± 0.100 | |

| PC 20% Vidrio | 1 a 20 | ± 0.050 | ± 0.030 |

| 21 a 100 | ± 0.100 | ± 0.080 | |

| PMMA. | 1 a 20 | ± 0.075 | ± 0.050 |

| 21 a 100 | ± 0.120 | ± 0.070 | |

| POM | 1 a 20 | ± 0.075 | ± 0.030 |

| 21 a 100 | ± 0.160 | ± 0.130 | |

| PP, 20% talco | 1 a 20 | ± 0.100 | ± 0.050 |

| 21 a 100 | ± 0.120 | ± 0.100 | |

| OPP/EPP | 1 a 20 | ± 0.080 | ± 0.050 |

| 21 a 100 | ± 0.100 | ± 0.080 | |

| PPS, 30% SG | 1 a 20 | ± 0.050 | ± 0.050 |

| 21 a 100 | ± 0.080 | ± 0.080 | |

| SAN | 1 a 20 | ± 0.080 | ± 0.050 |

| 21 a 100 | ± 0.100 | ± 0.080 |

La siguiente tabla visualiza las dimensiones de Tolerancias de concentricidad/ovalidad (en mm)

| Material | Rango de dimensiones | Tolerancia comercial | Tolerancia de precisión |

| ABS | hasta 100 | ± 0.230 | ± 0.130 |

| Mezcla ABS / PC | hasta 100 | ± 0.230 | ± 0.130 |

| GPS | hasta 100 | ± 0.250 | ± 0.150 |

| HDPE | hasta 100 | ± 0.250 | ± 0.150 |

| LDPE | hasta 100 | ± 0.250 | ± 0.150 |

| PA | hasta 100 | ± 0.250 | ± 0.150 |

| PA, 30% SG | hasta 100 | ± 0.150 | ± 0.100 |

| PBT, 30% sin gluten | hasta 100 | ± 0.150 | ± 0.100 |

| PC | hasta 100 | ± 0.130 | ± 0.080 |

| PC, 20% SG | hasta 100 | ± 0.130 | ± 0.080 |

| PMMA. | hasta 100 | ± 0.250 | ± 0.150 |

| POM | hasta 100 | ± 0.250 | ± 0.150 |

| PP | hasta 100 | ± 0.250 | ± 0.150 |

| PP, 20% talco | hasta 100 | ± 0.250 | ± 0.150 |

| OPP/EPP | hasta 100 | ± 0.230 | ± 0.130 |

| PPS, 30% SG | hasta 100 | ± 0.130 | ± 0.080 |

| SAN | hasta 100 | ± 0.230 | ± 0.130 |

Tolerancias de rectitud/planitud (mm)

| Material | Tamaño de característica | Tolerancia comercial | Tolerancia fina |

| ABS | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 | |

| Mezcla ABS / PC | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 | |

| PA | 0 – 100 mm | ± 0.300 | ± 0.150 |

| 101 – 160 mm | ± 0.500 | ± 0.250 | |

| PA GF 30% | 0 – 100 mm | ± 0.150 | ± 0.080 |

| 101 – 160 mm | ± 0.200 | ± 0.100 | |

| POM | 0 – 100 mm | ± 0.300 | ± 0.150 |

| 101 – 160 mm | ± 0.500 | ± 0.250 | |

| PP | 0 – 100 mm | ± 0.850 | ± 0.500 |

| 101 – 160 mm | ± 1.500 | ± 0.850 | |

| SAN | 0 – 100 mm | ± 0.380 | ± 0.250 |

| 101 – 160 mm | ± 0.800 | ± 0.500 |

Tolerancias de profundidad de agujeros ciegos (mm)

| Material | Rango de profundidad | Tolerancia comercial | Tolerancia fina |

| ABS | hasta 100 mm | ± 0.200 | ± 0.100 |

| Mezcla ABS / PC | hasta 100 mm | ± 0.200 | ± 0.100 |

| PA | hasta 100 mm | ± 0.150 | ± 0.080 |

| PA GF 30% | hasta 100 mm | ± 0.100 | ± 0.050 |

| POM | hasta 100 mm | ± 0.150 | ± 0.080 |

| PP | hasta 100 mm | ± 0.250 | ± 0.150 |

| SAN | hasta 100 mm | ± 0.200 | ± 0.100 |

Tolerancias del diámetro del orificio (mm)

| Material | Rango de diámetro | Tolerancia comercial | Tolerancia fina |

| ABS | hasta 100 mm | ± 0.100 | ± 0.050 |

| Mezcla ABS / PC | hasta 100 mm | ± 0.100 | ± 0.050 |

| PA | hasta 100 mm | ± 0.080 | ± 0.040 |

| PA GF 30% | hasta 100 mm | ± 0.050 | ± 0.025 |

| POM | hasta 100 mm | ± 0.080 | ± 0.040 |

| PP | hasta 100 mm | ± 0.120 | ± 0.060 |

| SAN | hasta 100 mm | ± 0.100 | ± 0.050 |