Литье пластмасс под давлением началось в конце 1800-х годов как способ быстрого и эффективного создания точных пластиковых деталей. Этот процесс привел к появлению пластмассовой промышленности и изменил способ изготовления таких повседневных предметов, как игрушки, контейнеры и детали автомобилей.

В этом блоге вы узнаете об истории литья пластмасс под давлением, что поможет вам понять, как оно формирует мир вокруг вас и почему так широко используется.

Пионеры и ранние новаторы

Ранние работы в отрасли литья пластмасс под давлением сформировали будущее пластиковых материалов. Ключевые личности и изменения в отрасли привели к появлению новых машин, лучших материалов и растущему использованию в продуктах.

Изобретение Джона и Исайи Хайятта

Литье пластмасс под давлением берет свое начало с тех пор, как Джон Уэсли Хайатт и его брат Исайя Хайятт изобрели первую формовочную машину в 1872 году. В этой машине использовался плунжер для вдавливать горячий целлулоид в форму. Впервые пластиковые детали удалось производить в больших количествах ежедневно.

Братья Хайатт получили заказ от производителя бильярдных шаров, который искал альтернативу слоновой кости, поскольку сокращение популяции слонов привело к росту стоимости изделий из неё. Хотя их целлулоидные шары не стали идеальной альтернативой, поскольку при сильном ударе они имели тенденцию взрываться с громким треском, они всё же продемонстрировали потенциал синтетических материалов.

Первая машина братьев была относительно простой. Она состояла из нагреваемого цилиндра, плунжера, который часто приводился в действие ручным рычагом, и зажима, удерживавшего двухкомпонентную форму в закрытом состоянии. Процесс был трудоёмким, а нагрев — неравномерным, но это была революционная отправная точка. Затем они перешли к изготовлению пуговиц, гребней и других мелких изделий. Машина Хайяттов задала стандарт для раннего процесса производства пластика.

Продвижение от Hyatt Brothers

Осознавая ограничения первоначальной конструкции, Джон Уэсли Хайатт продолжил внедрять инновации. Он разработал и запатентовал многополостная форма, что позволило одновременно производить несколько идентичных деталей за один цикл, значительно повысив производительность. Он также экспериментировал с различными методами охлаждения, чтобы сократить время цикла. Эти революционные усовершенствования сыграли решающую роль в убеждении производителей в коммерческой жизнеспособности литья под давлением.

Компания братьев Хайатт процветала, производя не только бильярдные шары, но и широкий ассортимент целлулоидной продукции: от зубных пластин и клавиш пианино до воротничков и манжет для рубашек, которые были известны своей огнеопасностью, но пользовались огромной популярностью.

Развитие в индустрии производства пластмасс

К концу 1800-х и началу 1900-х годов другие изобретатели и компании начали использовать и совершенствовать машину братьев Хайятт. Отрасли увидели преимущества пластиковых деталей, такие как низкая стоимость и возможность создания новых форм.

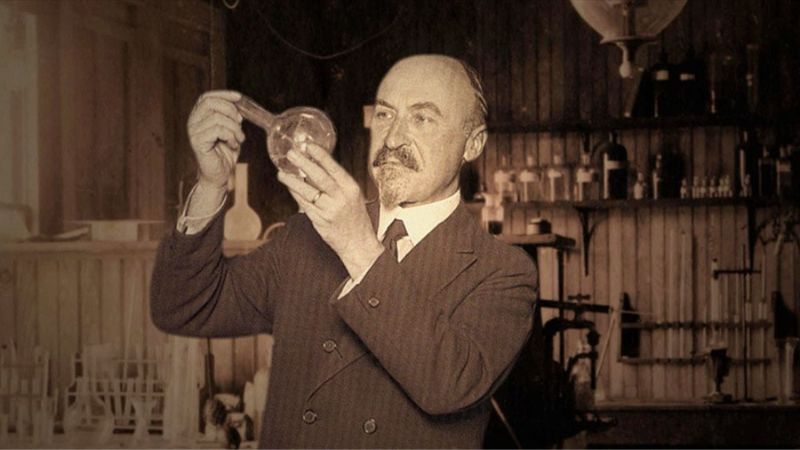

Переломный момент наступил в 1909 году с изобретением Бакелит к Лео БакеландЭто был первый настоящий синтетический пластик, не содержащий молекул, встречающихся в природе. Бакелит был термореактивным материалом, то есть он затвердевал при нагревании, а также обладал превосходной электропроводностью и термостойкостью. Бакеланд также изобрел специальную машину для литья под давлением для обработки своего нового материала. Патент на его машину «Бакелайзер» и сам материал открыли совершенно новые рынки, особенно в быстрорастущей электротехнической и автомобильной промышленности для таких компонентов, как крышки распределителей зажигания, корпуса радиоприемников и телефонов.

В 1920-х и 1930-х годах появились новые термопластичные материалы, такие как полистирол и поливинилхлорид (ПВХ), который можно было многократно плавить и менять форму. Это открыло возможность переработки пластиковых отходов непосредственно на заводе. Примерно в то же время появились растворимые формы ацетата целлюлозы для литья пластмасс под давлением, такие как Целлит и целлон, были разработаны Артур Эйхенгрюн в 1903 и 1939 годах соответственно, предложив менее огнеопасную и пригодную для литья под давлением порошковую форму пластика.

В этот период немецкие химики из BASF также стали пионерами в использовании шнековые экструдеры для пластификации материалов, концепция, которая впоследствии сыграла решающую роль в процессе литья под давлением. Хотя плунжерные машины продолжали доминировать, была подготовлена почва для серьёзного технологического скачка. Спрос на недорогие потребительские товары массового производства в межвоенный период стимулировал создание более крупных и более автоматизированных плунжерных машин, хотя они по-прежнему испытывали трудности с контролем температуры впрыска и консистенции расплавленного пластика.

С развитием технологий машины смогли производить более крупные детали с более высокой точностью. Это позволило потребителям найти пластиковые изделия в большем количестве областей применения, от автомобилей до электроники. Распространение литья под давлением сделало производство пластмасс и услуги литья под давлением гораздо более распространёнными к середине 1900-х годов.

Расширение во время Второй мировой войны

Во время Второй мировой войны литьё пластмасс под давлением быстро стало необходимым процессом. Мы наблюдаем значительный прогресс в области материалов и методов производства, обеспечивающих военные действия.

Инновации в области материалов для массового производства

Военные усилия значительно увеличили спрос на новые материалы с особыми свойствами. Нейлон, изобретенный как раз перед войной, быстро изменил свое предназначение, превратившись из материала, предназначенного для производства чулок, в важный материал для парашюты, тросы и подшипники. Акрил предоставил ударопрочная альтернатива стеклу для фонарей самолетов. полиэтилен, случайно обнаруженный британскими химиками в 1930-х годах, стал незаменимым в качестве изоляционный материал для радарных кабелей, что дало союзным войскам значительное технологическое преимущество.

Технология литья под давлением идеально подходила для массового производства тысяч этих важнейших компонентов с необходимой стабильностью и скоростью. Этот период спровоцировал беспрецедентное ускорение развития полимерной науки и стремительное расширение производства пластмасс.

Точность литья под давлением деталей оказалась жизненно важной для сложного военного оборудования. Например, для неконтактных взрывателей артиллерийских снарядов требовались миниатюрные, идеально отформованные пластиковые компоненты для размещения хрупких электронных механизмов. Стабильность, обеспечиваемая литьём под давлением, значительно превосходила другие методы производства, такие как механическая обработка или компрессионное формование. Эта эпоха заложила основу для отношений между военно-промышленным комплексом и индустрией пластмасс, и это партнёрство будет способствовать инновациям на протяжении десятилетий.

Роль в обрабатывающей промышленности

Война также привела к значительному прогрессу в технологии изготовления пресс-форм. Необходимость быстрого производства новых деталей потребовала более быстрого и прочного изготовления пресс-форм. Это стимулировало использование более качественных инструментальных сталей и более точных процессов обработки. Кроме того, в связи с высоким спросом на пластиковые детали концепция «проектирования с учётом технологичности» приобрела решающее значение: инженерам приходилось проектировать детали, которые можно было бы эффективно и надёжно изготавливать на литьевых машинах, учитывая такие факторы, как толщина стенок, конструкция рёбер и расположение литников. Этот подход стал неотъемлемой частью промышленного проектирования.

Кроме того, было ясно, переход от металла к пластику В связи с ростом дефицита стали, производители используют процесс литья для изготовления деталей с жёсткими допусками и одинаковым качеством. Это критически важно для таких изделий, как средства связи и медицинские приборы.

С окончанием войны огромные промышленные мощности, созданные для производства пластика, были переориентированы на производство потребительских товаров. Производители, доведшие до совершенства искусство создания прочных и надежных пластиковых деталей для армии, теперь применили свои знания для создания доступных товаров для дома. Это привело к «пластиковый век» 1950-х и 60-х годов, где литые под давлением пластиковые изделия — от контейнеров Tupperware и игрушек до бытовой техники и мебели — стали символами современной жизни.

Современная история литья пластмасс под давлением

Оборудование для литья под давлением сильно изменилось с течением времени. Ранние модели использовали простые конструкции, но более поздние машины принесли новые технологии, которые сделали производство более быстрым и эффективным.

От плунжерных до экструзионных шнековых литьевых машин

Первые машины для литья под давлением, изобретенные в конце 1800-х годов, использовали плунжерную систему. Пластиковые гранулы нагревались до мягкости, затем плунжер вдавливал расплавленный пластик в форму. Эти машины были простыми, но имели некоторые проблемы.

Основная проблема с плунжером заключалась в его невозможность гомогенизации расплаваПластик, расположенный ближе всего к нагретым стенкам цилиндра, часто перегревался и разрушался в процессе литья, в то время как материал в центре мог не полностью расплавиться. Это приводило к появлению деталей с видимыми скосами, слабой структурной целостностью и неравномерностью цвета. Чтобы частично решить эту проблему, некоторые машины оснащались «торпедой» или «распределителем» в цилиндре, который помогал направлять поток пластика к нагретым стенкам, но это решение было несовершенным. Ограничения плунжерной машины были основным препятствием для получения более качественных и сложных деталей.

Значительным усовершенствованием стало внедрение шнекового литьевого пресса. Изобретение возвратно-поступательный винт широко приписывается американским изобретателям Х. Г. Де Маттиа и Джеймс Уотсон Хендри, создавший первые прототипы в 1940-х и 50-х годах. Работа Хендри оказала особое влияние. Его конструкция позволяла шнеку выполнять две функции: во-первых, он вращался, подавая, расплавляя и гомогенизируя пластиковую смолу в передней части цилиндра (процесс, называемый пластификацией). Затем весь шнек двигался вперёд, подобно поршню, впрыскивая подготовленный расплав в полость формы. Это возвратно-поступательное движение стало настоящим прорывом. Оно обеспечивало гораздо более равномерное и однородное расплавление, что напрямую влияло на качество деталей и снижение количества дефектов.

Винтовые литьевые машины позволили создавать более сложные пластиковые детали с большая точность и меньше отходов. Вы также можете использовать более широкий спектр пластика.

Наследие Джеймса Уотсона Хендри

Джеймс Уотсон Хендри не остановился на разработке возвратно-поступательного шнека, напротив, он сохранил свой импульс и в конечном итоге стал одним из лидеров в области литья пластмасс. В 1970-х годах он разработал первый процесс литья под давлением с использованием газа, что позволило создавать сложные полые детали с минимальной усадкой и короблением. К моменту его смерти в возрасте 94 лет в 2014 году ему принадлежало более 80 патентов в области технологий переработки пластмасс.

Это нововведение наглядно продемонстрировало, как развитие машинного оборудования позволило создавать совершенно новые конструкции изделий. Более того, внедрение систем управления с обратной связью во второй половине XX века обеспечило беспрецедентную точность процесса. Датчики теперь могли контролировать давление и температуру в режиме реального времени, осуществляя микрорегулировку гидравлической системы и нагревателей машины для поддержания идеальной стабильности на протяжении всего производственного цикла.

Другим важным изменением стала разработка полностью электрические литьевые машиныВ то время как традиционные машины использовали гидравлический привод, мощный, но подверженный утечкам, неэффективному использованию энергии и колебаниям температуры масла, полностью электрические машины использовали серводвигатели для управления каждым движением. Эти электрические машины, ставшие коммерчески выгодными в 1980-х и 90-х годах, обеспечивали более высокую точность, более тихую работу, более чистые производственные условия (без гидравлического масла) и значительную экономию энергии — зачастую потребляя до 60% меньше энергии. Это делало их идеальными для высокоточных отраслей, таких как производство медицинских приборов.

Будущее литья пластмасс под давлением

Сегодня передовой технологией литьевого формования является интеграция Принципы Индустрии 4.0Современные машины оснащены сложными системами мониторинга, которые собирают огромные объёмы данных о каждом впрыске. Эти данные могут быть использованы для предиктивного обслуживания, контроля качества и оптимизации эффективности производства. Будущее за полностью подключенными «умными заводами», где литьевые машины автоматически корректируют свои параметры, компенсируя изменения свойств материалов или изменения окружающей среды, обеспечивая идеальное качество деталей при минимальном вмешательстве человека.

Часто задаваемые вопросы

Можете ли вы описать различные типы технологий литья пластмасс под давлением?

Вы найдете несколько основные типы литья под давлением. Традиционное литье под давлением является наиболее распространенным методом и использует одногнездную форму для производства идентичных деталей.

Переформовка объединяет два или более материалов в процессе формования. Этот метод полезен для создания изделий с мягкими ручками или несколькими слоями.

Вставное формование добавляет металлические или другие компоненты в форму перед впрыскиванием пластика вокруг них. Этот процесс распространен для изготовления электронных деталей и резьбовых вставок.

Микролитье под давлением позволяет изготавливать очень маленькие, точные компоненты, часто для электроники или медицинских приборов. Формование структурной пены использует вспенивающий агент для создания деталей с твердой оболочкой и пенопластовым сердечником.

Какие ключевые инновации сформировали современную отрасль литья под давлением?

Системы автоматизированного проектирования (САПР) и автоматизированного производства (CAM) сделали изготовление пресс-форм точнее. Теперь вы можете создавать формы быстрее и с меньшим количеством ошибок.

Системы горячих литников заменили системы холодных литников на многих заводах. Это изменение сокращает отходы, сохраняя пластик в расплавленном состоянии и готовым для следующей детали.

Электрические литьевые машины заменили некоторые традиционные гидравлические машины. Эти электрические машины потребляют меньше энергии и обеспечивают больший контроль над процессом формования.

Улучшенные датчики и технология мониторинга процесса позволяют вам контролировать давление и температуру более точно. Это помогает повысить качество и снизить процент брака.