Литье резины под давлением — это универсальный и эффективный производственный процесс, который произвел революцию в производстве резиновых деталей в различных отраслях промышленности. Эта передовая технология сочетает точность, скорость и экономическую эффективность для создания сложных резиновых компонентов с жесткими допусками и превосходной однородностью.

Поскольку спрос на высококачественные резиновые формы, изготавливаемые по индивидуальному заказу, продолжает расти в таких секторах, как автомобилестроение, медицина, аэрокосмическая промышленность и производство потребительских товаров, понимание тонкостей литья резины под давлением становится все более важным для производителей и инженеров.

В этом всеобъемлющем руководстве мы углубимся в фундаментальные аспекты литья резины под давлением, изучим сам процесс, типы используемых форм и широкий спектр деталей, которые можно изготовить. От первоначального выбора материала до конечного продукта мы рассмотрим каждый этап производственного процесса, подчеркнув преимущества и проблемы, связанные с этой инновационной технологией.

Что такое литье резины под давлением?

Литье резины под давлением — это метод, при котором расплавленная резина впрыскивается в форму. Сначала резиновый материал нагревается до тех пор, пока не станет мягким. Затем он впрыскивается под высоким давлением в полость формы.

Попав в форму, резина охлаждается и затвердевает, принимая желаемую форму. Эта технология идеально подходит для производства изделий со сложным дизайном, таких как прокладки и уплотнения.

Каковы преимущества литья резины под давлением?

Литье резины под давлением очень эффективно. Оно позволяет быстро обрабатывать большие производственные партии, что делает его экономически эффективным для массового производства. Метод производит минимальные отходы благодаря своей точности.

С помощью этого процесса можно добиться жестких допусков и сложных форм, с которыми могут возникнуть трудности при использовании других методов. Универсальность еще один ключ; литье резины под давлением работает с различными типами резины, повышая качество и долговечность продукции.

Кроме того, этот метод обеспечивает высокую повторяемость, гарантируя постоянство каждой детали. Это преимущество ценно для поддержания качества в таких продуктах, как уплотнительные кольца и уплотнения, которые требуют долговечности и точности.

Какие типы резины используются при литье резиновых форм?

Натуральный каучук

Натуральный каучук получают из латекса каучуковых деревьев, он известен своей превосходной эластичностью, упругостью и прочностью на разрыв.

- Характеристики: Высокая прочность на разрыв, хорошее удлинение, отличная стойкость к трению и истиранию

- Приложения: Шины, амортизаторы, уплотнения и гасители вибрации

Синтетические каучуки

Нитриловый каучук (NBR)

Нитриловый каучук — это сополимер бутадиена и акрилонитрила.

- Характеристики: Отличная стойкость к маслам, топливу и многим растворителям; хорошая стойкость к истиранию

- Приложения: Сальники, прокладки, шланги и автомобильные детали

Гидрогенизированный бутадиен-нитрильный каучук (HNBR)

HNBR — это модифицированная версия NBR с улучшенной термо- и химической стойкостью.

- Характеристики: Высокая стойкость к нефтяным маслам и химикатам, отличная термостойкость

- Приложения: Автомобильные уплотнения, ремни и прокладки в условиях высоких температур

Этиленпропиленовый диеновый мономер (EPDM)

EPDM — синтетический каучук, изготавливаемый из этилена, пропилена и небольшого количества диена.

- Характеристики: Отличная устойчивость к атмосферным воздействиям, озону и теплу; хорошая электроизоляция

- Приложения: Уплотнительная прокладка, кровельные мембраны и электроизоляция

Силиконовая резина

Силиконовый каучук — неорганический синтетический эластомер с кремний-кислородной основой.

- Характеристики: Широкий диапазон температур (от -55°C до 300°C), отличные электрические свойства, биосовместимость

- Приложения: Медицинские приборы, электроизоляция и высокотемпературные уплотнения

Фторсиликон

Фторсиликон — это специализированная форма силиконового каучука с добавлением атомов фтора.

- Характеристики: Сочетает в себе термостойкость силикона с улучшенной стойкостью к топливу и маслу.

- Приложения: Компоненты топливной системы для аэрокосмической и автомобильной промышленности

Неопрен (полихлоропрен)

Неопрен — синтетический каучук, получаемый путем полимеризации хлоропрена.

- Характеристики: Хорошая устойчивость к атмосферным воздействиям, маслам и пламени; умеренная химическая стойкость

- Приложения: Гидрокостюмы, прокладки, шланги и электроизоляция

Бутадиен-стирольный каучук (БСК)

SBR — это сополимер стирола и бутадиена.

- Характеристики: Хорошая стойкость к истиранию, старению и трещиностойкости

- Приложения: Протекторы шин, конвейерные ленты и обувь

Фторуглеродная резина (Витон)

Фторуглеродный каучук известен своей исключительной химической и термостойкостью.

- Характеристики: Отличная стойкость к маслам, топливу и кислотам; способность выдерживать высокие температуры

- Приложения: Оборудование для химической обработки, аэрокосмические уплотнения и автомобильные топливные системы

Бутилкаучук

Бутилкаучук представляет собой сополимер изобутилена с небольшим количеством изопрена.

- Характеристики: Очень низкая проницаемость для газов, хорошие свойства гибкости и гашения вибрации

- Приложения: Камеры, внутренние оболочки шин и фармацевтические пробки

Уретановый каучук (полиуретан)

Уретановый каучук — это класс полимеров с уретановыми связями.

- Характеристики: Высокая прочность на разрыв, отличная стойкость к истиранию и хорошая маслостойкость

- Приложения: Промышленные ролики, прокладки и уплотнения в условиях высокого износа

Термопластичные эластомеры

Термопластичные эластомеры (ТПЭ)

ТПЭ — это класс сополимеров, сочетающих в себе свойства термопластичных и эластомерных материалов.

- Характеристики: Возможность вторичной переработки, гибкая обработка, широкий диапазон вариантов твердости

- Приложения: Мягкие на ощупь ручки, литые компоненты и гибкие потребительские товары

Термопластичный вулканизат (ТПВ)

TPV представляет собой смесь полипропилена и полностью вулканизированного каучука EPDM.

- Характеристики: Повышенная прочность по сравнению с ТПЭ, хорошая химическая стойкость

- Приложения: Автомобильные герметики, компоненты для работы с жидкостями и наружное оборудование

Каковы основные принципы проектирования пресс-форм для литья под давлением?

Вам необходимо учитывать тонкости создания пресс-форм и конкретные этапы, необходимые для превращения сырой резины в готовый продукт.

Основы проектирования пресс-форм

Создание формы — один из первых шагов в литье резины под давлением. Вам необходимо убедиться, что ваш дизайн пресс-формы является точным. Обработка на станках с ЧПУ может помочь с dогромная толерантность, обеспечивая высокую точность для сложных форм.

Вентиляция также важно. Правильные пути выхода воздуха предотвращают дефекты, такие как воздушные карманы. Ваша форма должна включать хорошо спроектированный полость формы что обеспечивает плавный поток. Используйте металлическая форма для прочности и теплопроводности во время производства. Хорошая конструкция пресс-формы приводит к лучшему качеству продукции.

Что такое процесс формования резины?

Процесс литья резины под давлением начинается с нагрева резинового материала до тех пор, пока он не станет мягким.

Вулканизация имеет решающее значение, так как укрепляет резину за счет образования поперечных связей.

Охлаждение это следующая фаза. Здесь резина затвердевает в своей окончательной форме. Каждый шаг этого процесса должен быть точным, чтобы поддерживать высокое качество. Автоматизация может помочь оптимизировать это и улучшить эффективность.

Различные типы литья резины в формы

Литье резины под давлением

Литье резины под давлением — это процесс, очень похожий на литье пластмасс под давлением. Он особенно подходит для крупносерийного производства сложных резиновых деталей с жесткими допусками.Подробности процесса:

- Резиновая смесь подается в нагретый цилиндр, как правило, в виде полос или гранул.

- Винтовой механизм внутри цилиндра расплавляет и перемешивает резину до тех пор, пока она не достигнет жидкого состояния.

- Затем жидкую резину впрыскивают под высоким давлением (часто от 15 000 до 30 000 фунтов на кв. дюйм) в закрытую полость формы.

- Для ускорения отверждения форма поддерживается при высокой температуре (обычно от 150°C до 200°C).

- После затвердевания форма открывается, и готовая деталь выталкивается.

Дополнительные преимущества:

- Стабильное качество деталей благодаря точному контролю давления и температуры впрыска

- Минимальные отходы материала, поскольку излишки материала часто можно использовать повторно.

- Удобство автоматизации, позволяющее осуществлять производство в режиме 24/7

- Возможность изготовления деталей с различной толщиной стенок

Компрессионное формование

Компрессионное формование — один из старейших и самых простых процессов формования резины. Оно особенно эффективно для производства крупных, относительно простых деталей.Подробности процесса:

- Предварительно отмеренное количество резиновой смеси (часто называемой преформой) помещается в нижнюю половину нагретой полости формы.

- Форма закрывается с помощью гидравлического пресса, обычно создающего давление от 1000 до 2000 фунтов на квадратный дюйм.

- Когда форма закрывается, резина сжимается и течет, заполняя полость формы.

- Тепло и давление поддерживаются в течение определенного времени, чтобы резина полностью затвердела.

- После затвердевания форма открывается, и деталь извлекается.

Дополнительные преимущества:

- Отлично подходит для изготовления деталей с равномерной толщиной стенок.

- Более низкие затраты на оснастку по сравнению с литьем под давлением

- Подходит для формования крупных деталей, которые могут быть сложно изготовить методом литья под давлением.

- Легко вмещает вставки и армирующие материалы

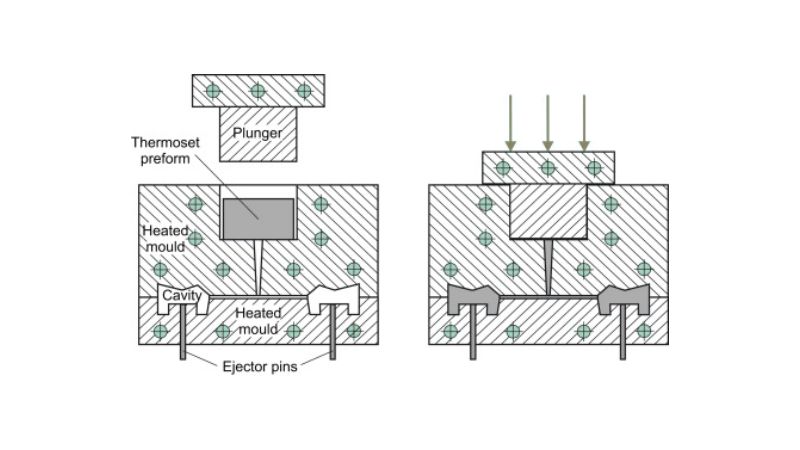

Трансферное формование

Трансферное формование — это гибридный процесс, который сочетает в себе элементы литья под давлением и компрессионного формования. Он особенно полезен для одновременного производства нескольких мелких деталей или деталей со сложной геометрией.

Подробности процесса:

- Отмеренное количество резиновой смеси помещается в камеру (называемую горшком) над полостью формы.

- Плунжер давит на резину, проталкивая ее через небольшие каналы (называемые литниками) в полость формы.

- Резина заполняет полость формы под давлением, обычно от 1000 до 5000 фунтов на кв. дюйм.

- Для вулканизации резины применяется нагрев, обычно при температуре от 150°C до 200°C.

- После затвердевания форма открывается, и детали выталкиваются.

Дополнительные преимущества:

- Лучший контроль над потоком материала по сравнению с компрессионным формованием

- Возможность изготовления деталей с более сложной геометрией, чем методом компрессионного формования

- Больше подходит для вставки металлических компонентов или арматуры, чем литье под давлением

- Как правило, более короткое время цикла, чем при компрессионном формовании для мелких деталей.

Как оптимизировать производство и качество

Улучшение литья резины под давлением подразумевает сокращение времени цикла и обеспечение постоянного качества. Сосредоточение на этих аспектах может повысить эффективность и надежность продукта в крупносерийное производство.

Сокращение времени цикла

Время цикла имеет решающее значение для крупносерийное производство. Минимизировав его, вы сможете производить больше деталей за меньшее время, повышая эффективность. Автоматизация и робототехника может помочь в этой области за счет ускорения повторяющихся задач и сокращения человеческих ошибок. время вулканизации Другой подход, показавший положительные результаты, основан на энергетических балансах. Это позволяет осуществлять динамический контроль процесса, подстраивая его под конкретные потребности.

Регулярный мониторинг и корректировки помогают поддерживать быстрый темп без ущерба качеству. Понимая, какие области можно ускорить без ущерба для результата, вы можете добиться значительного повышения производительности.

Обеспечение постоянного качества

Чтобы достичь стабильное качество, вы должны сосредоточиться на точном и аккуратном производстве. Точность размеров обеспечивает идеальную посадку каждого компонента, сокращая отходы и необходимость в доработке. механизмы контроля качества на протяжении всего производственного процесса помогает выявлять ошибки на ранней стадии. Это может включать сенсорную технологию, которая контролирует давление и деформацию во время производства.

Автоматизация здесь также играет свою роль, поддерживая постоянные параметры, тем самым улучшая качество продукции. Обучение вашей команды передовым методам и вовлечение их в проверки качества может еще больше повысить надежность. Сосредоточившись на этих ключевых областях, вы гарантируете, что каждая деталь будет соответствовать высоким стандартам.

Применение и эксплуатационные характеристики резиновых литьевых изделий

Литье резины под давлением используется во многих отраслях промышленности благодаря своей способности производить сложные формы и прочные компоненты. Оно обладает такими преимуществами, как химическая и коррозионная стойкость, что делает его пригодным для различных применений. На производительность влияют такие факторы, как выбор материала и точность изготовления.

Отрасли и области применения

Изделия из резины, полученные методом литья под давлением, широко применяются в автомобильной, медицинской и потребительской промышленности. Вы найдете их в автомобильные приложения для изготовления формованных деталей, таких как прокладки, уплотнительные кольца, и виброизоляторыЭти компоненты обеспечивают безопасность и улучшенные эксплуатационные характеристики автомобиля.

В медицинские приборы, этот процесс является ключевым в производстве резиновых диафрагм и уплотнений, которые соответствуют строгим стандартам здравоохранения. Он также используется в производстве различных потребительские товары как резиновые бамперы, обеспечивающие как защиту, так и эстетическую привлекательность.

Факторы производительности

Эксплуатационные характеристики резиновых изделий, полученных литьем под давлением, зависят от нескольких важных факторов. Долговечность это важнейшее качество, на которое влияет выбор материалов, которые должны выдерживать износ. Химическая устойчивость необходим в приложениях, подверженных воздействию агрессивных веществ, обеспечивая долговечность продукта без ухудшения его характеристик.

Механическая прочность является еще одним важным фактором, поддерживающим структурную целостность даже в условиях стресса. В средах, подверженных воздействию влаги или химикатов, продукты должны устойчивость к коррозии для поддержания их функций. Правильные методы производства позволяют компонентам достигать сложных форм и точных размеров, что еще больше повышает надежность и производительность.

Часто задаваемые вопросы

Какие факторы влияют на цену пресс-формы для литья резины?

На цены на пресс-формы влияют несколько факторов, включая сложность конструкции пресс-формы, тип используемой резины и объем производства. Кроме того, требования к точности и материальные затраты также может играть значительную роль в определении общей цены.

Что следует учитывать при выборе машины для литья резины под давлением?

При выборе машины следует учитывать ее силу зажима, размер дроби и то, может ли она обрабатывать конкретный тип резины, который вы планируете использовать. Другие факторы включают скорость, эффективность и простоту обслуживания машины.

Каковы общепринятые размеры форм для литья резины под давлением?

Резиновые литьевые формы бывают разных размеров, чтобы удовлетворить различные производственные потребности. Стандартные размеры часто доступны, но индивидуальные размеры также могут быть изготовлены на основе конкретных требований проекта.

Существуют ли различные методы формования резины и как их сравнить?

Да, есть несколько методов, включая компрессионное формование и трансферное формование. Литье под давлением хвалят за его эффективность и способность производить сложные конструкции. Каждый метод имеет свои преимущества и может быть более подходящим для разных применений в зависимости от желаемого результата и используемого материала.