Основные виды технологий литья под давлением

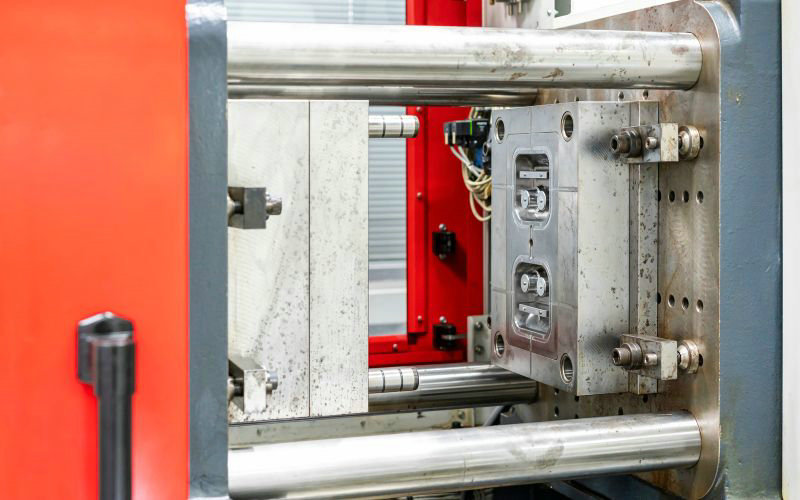

Литье под давлением является одним из наиболее широко используемых производственных процессов для производства высококачественных пластиковых деталей в больших объемах. Его универсальность, эффективность и способность создавать сложную геометрию делают его важной технологией в различных отраслях: от автомобилестроения и медицины до потребительских товаров и электроники.

Однако не все процессы литья под давлением одинаковы. За прошедшие годы появилось несколько специализированных технологий литья под давлением, отвечающих конкретным требованиям применения, таких как повышение прочности, снижение веса или улучшение качества поверхности. Понимание преимуществ и недостатков каждого типа литья под давлением имеет решающее значение для выбора наиболее подходящего процесса для вашего проекта.

В этом сообщении блога мы рассмотрим шесть основных типов технологий литья под давлением: литье под давлением с помощью газа, литье с тонкими стенками, литье под давлением жидкого силикона, литье под давлением металла, 3D-печать и литье из конструкционного пенопласта. Мы углубимся в преимущества и области применения каждого процесса, помогая вам принять обоснованное решение при выборе подходящей технологии литья под давлением для вашего продукта.

Итак, независимо от того, являетесь ли вы дизайнером, инженером или производителем, присоединяйтесь к нам, мы откроем для себя мир передовых технологий литья под давлением и узнаем, как они могут революционизировать процесс разработки вашей продукции.

Литье под давлением с помощью газа

При литье под давлением с использованием газа (GAIM) ваши пластиковые детали выигрывают от снижения нагрузки на материал и улучшения качества поверхности. Этот процесс объединяет традиционное литье под давлением с использованием газа под давлением.

Преимущества

- Эффективность материала: вы экономите на материальных затратах, поскольку GAIM использует меньше пластика, сохраняя при этом прочность.

- Уменьшение деформации: Ваши детали имеют минимальную деформацию благодаря более равномерному внутреннему давлению во время формования.

- Улучшенный дизайн: Вы можете создавать изделия сложной геометрии и замысловатые конструкции, которые невозможно осуществить с помощью обычного литья под давлением.

- Более быстрое время цикла: Ускорьте производство благодаря сокращению времени охлаждения, поскольку детали содержат меньше пластика.

Приложения

- Автомобильные компоненты: Приборные панели и бамперы вашего автомобиля являются идеальными кандидатами для GAIM, поскольку они обеспечивают баланс долговечности и легкого дизайна.

- Потребительские товары: Игрушки и бытовая техника выигрывают от эстетических и функциональных качеств, которые обеспечивает GAIM.

- Медицинское оборудование: Этот процесс подходит для изготовления легких и прочных деталей различного медицинского оборудования.

- Мебель: Эта технология также используется при производстве прочных, но легких компонентов мебели, требующих хорошей обработки поверхности.

Тонкостенный молдинг

Литье с тонкими стенками — это узкоспециализированная форма литья под давлением, которая фокусируется на производстве деталей исключительно тонких размеров. Этот процесс требует точного контроля и высокой скорости впрыска.

Преимущества

- Эффективность: Вы можете добиться более быстрого охлаждения и сокращения времени цикла, повышая эффективность производства.

- Экономия материалов: Снижает расход материалов, что снижает затраты и снижает воздействие на окружающую среду.

- Высокая производительность: Производимые детали легкие, но сохраняют высокую прочность и подходят для сложных условий эксплуатации.

Приложения

- Электроника: Идеально подходит для изготовления тонких и легких деталей, таких как корпуса мобильных телефонов.

- Упаковка: Позволяет создавать прочные контейнеры с минимальным использованием материала, что часто встречается в упаковке пищевых продуктов.

- Медицинское оборудование: Поставляет прецизионные компоненты, отвечающие строгим стандартам медицинской промышленности.

Литье жидкого силикона под давлением

Литье жидкого силикона под давлением — это процесс, используемый для создания гибких, прочных деталей с высокой точностью. В этом методе используется резина высокой консистенции, позволяющая добиться жестких допусков и сложных конструкций.

Преимущества

- Последовательность и качество: Процесс литья под давлением жидкого силикона обеспечивает исключительную стабильность производимых продуктов. Это связано со способностью материала сохранять стабильные механические свойства на протяжении всего срока службы.

- Универсальность: Детали, изготовленные с использованием жидкого силикона, выдерживают экстремальные температуры, что делает их пригодными для различных применений.

Приложения

- Медицинское оборудование: Вы найдете компоненты, изготовленные методом литья под давлением жидкого силикона, в медицинских целях благодаря их биосовместимости и возможности стерилизации.

- Автомобильные запчасти: Благодаря своей долговечности и термостойкости жидкий силикон также широко используется для изготовления прокладок, клапанов и уплотнений в автомобильной промышленности.

Литье металла под давлением

Литье металлов под давлением (MIM) — это сложный процесс, который сочетает в себе универсальность литья пластмасс под давлением с прочностью и целостностью кованых металлов. Подходит для массового производства небольших и сложных деталей, MIM достигает уровня точности, которого с трудом достигают традиционные методы металлообработки.

Преимущества

MIM позволяет вам воспользоваться несколькими преимуществами:

- Точность: Создавайте сложные и детализированные детали, которые сложно изготовить другими методами.

- Сила: Детали MIM сравнимы по прочности и плотности с деталями, изготовленными традиционными методами металлообработки.

- Экономическая эффективность: Особенно при производстве средних и больших объемов вы можете добиться существенной экономии за счет сокращения отходов и минимальных требований к отделке.

Приложения

Возможно, ваша отрасль уже использует MIM:

- Медицинский: Хирургические инструменты, ортодонтические приспособления и имплантаты.

- Автомобильная промышленность: Компоненты двигателя, коробки передач и корпуса датчиков.

- Бытовая электроника: Компоненты мобильных телефонов и компьютерное оборудование.

3D-печать

В сфере литья под давлением 3D-печать стала революционным подходом, позволяющим быстро создавать прототипы и изготавливать формы со сложной геометрией, с которыми традиционные методы не справляются.

Преимущества

- Эффективность затрат: Вы получите значительную экономию средств благодаря минимальным потерям материала и устранению необходимости многократной обработки. Узнайте об экономической эффективности 3D-печати.

- Скорость: Прототипы и формы могут быть изготовлены намного быстрее, чем традиционные методы, часто в течение нескольких часов или дней, что сокращает общее время выхода на рынок.

Приложения

- Прототипирование: 3D-печать позволяет быстро создавать подробные прототипы для проверки формы, соответствия и функциональности.

- Производство: Хотя это и менее распространено, возможно производить готовые детали производственного качества, особенно для коротких тиражей, когда изготовление традиционной формы может быть нерентабельным. Он также используется для изготовления сложных конструкций пресс-форм, которые трудно реализовать с помощью фрезерования с ЧПУ.

Структурная пенопластовая формовка

Изучая формование конструкционного пенопласта, вы изучаете особый процесс создания деталей с ячеистой сердцевиной. Это достигается за счет включения физического или химического вспенивателя в пластиковый материал. В результате продукты, изготовленные с помощью этого метода, имеют тенденцию быть более прочными и легкими по весу.

Преимущества

- Улучшенное соотношение прочности и веса: Уникальная ячеистая сердцевина формованных деталей из конструкционного пенопласта обеспечивает превосходное соотношение прочности и веса. Это делает такие детали идеальными для применений, требующих надежной работы без тяжелого веса твердого пластика.

- Сокращение использования материала: При формовании конструкционной пены вы можете добиться тех же габаритных размеров детали, используя меньше материала, благодаря вспениванию, которое создает ячеистую структуру внутри детали и снижает плотность.

- Гибкость дизайна: этот тип литья позволяет создавать изделия сложной геометрии и конструкции, которые может быть сложно или невозможно создать с помощью традиционного литья под давлением. Используя формование из конструкционного пенопласта, дизайнеры получают большую свободу в выборе углов уклона и толщины стенок.

- Высокая стабильность: Из-за низкого давления, в котором происходит процесс формования, на детали оказывается меньшая нагрузка, что приводит к более высокой стабильности размеров и превосходному качеству деталей.

Приложения

- Аэрокосмическая промышленность: Структурная пена используется для изготовления деталей планера и салона самолета, деталей спутников и крупных авиационных корпусов из-за ее высокого соотношения прочности к весу.

- Транспорт: Этот процесс идеально подходит для производства крупных и легких деталей, таких как компоненты коммерческого транспорта, бамперы для квадроциклов и конструкции автономных роботов.

- Промышленное оборудование: Структурная пена используется для изготовления тележек для мусора и переработки, корпусов сельскохозяйственного оборудования, многоразовых поддонов, крышек для моечных машин в коммерческих целях и корпусов банкоматов из-за ее долговечности и ударопрочности.

- Медицинское оборудование: Технология используется для лотков, оснований, кожухов, ручек, панелей и дверей мобильных тележек, панелей и дверей для оборудования МРТ и рентгеновского оборудования, корпусов диагностического лабораторного оборудования и хирургических манипуляторов благодаря своей прочности и пластичности.

- Потребительские товары: Формование структурного пенопласта позволяет создавать крупные, жесткие детали для транспортных средств для отдыха, потребительских товаров для использования на открытом воздухе, таких как поддоны для гриля и тачки, а также корпуса акустических систем.

- Строительство: Большие панели, тележки и другие строительные компоненты выигрывают от способности конструкционной пены производить большие и легкие детали.

Передовые методы и будущие тенденции

Путешествуя по быстро развивающемуся миру литья под давлением, вы обнаружите, что традиционное литье под давлением проложило путь к более инновационным методам. Одним из таких достижений является формование вставок, при котором такие компоненты, как металлические детали, инкапсулируются в пластик во время формования, что обеспечивает повышенную прочность и функциональность вашей продукции.

Внедрение 3D-печати в процесс литья под давлением произвело революцию в разработке прототипов, позволив выполнить детальное и гибкое проектирование перед массовым производством. Это может значительно снизить затраты, поскольку позволяет совершенствовать конструкции без дорогостоящих инструментов в небольших тиражах.

Используйте автоматизацию для повышения эффективности и поддержания высокого уровня точности. Автоматизированные системы управляют задачами — от обработки сырья до эксплуатации формовочного оборудования, что может положительно повлиять на объем и стабильность производства.

Вот краткий обзор текущих тенденций:

- 3D-печать: Быстрое прототипирование и сложная геометрия.

- Автоматизация: Стабильность и скорость производства.

- Соображения стоимости: Сокращение отходов, оптимизация использования ресурсов.

Для эффективного управления температурой во время формования конструкторы применяют охлаждающие каналы, которые позволяют формованным деталям охлаждаться более быстро и равномерно. Это ускоряет производство и улучшает кристалличность таких материалов, как полистирол (ПС).

Усилие зажима играет решающую роль в закрытии формы и качестве детали. Современные машины обеспечивают больший контроль, оптимизируя эту силу в зависимости от конкретной формы и материала, что еще больше расширяет возможности методов постобработки для улучшения и отделки вашей продукции.

В динамично развивающейся области литья под давлением эти новые тенденции обещают усовершенствовать ваш производственный процесс и повысить качество вашей продукции. Примите их, чтобы оставаться в авангарде отрасли.