Kompresijsko prešanje je proizvodni proces koji se obično koristi za proizvodnju predmeta od plastike ili kompozitnih materijala. Uključuje stavljanje sirovog materijala, obično u obliku peleta ili granula, u prethodno zagrijanu šupljinu kalupa. Nakon što se materijal napuni, kalup se zatvara velikom silom, komprimirajući materijal dok ne poprimi oblik šupljine. Ovaj proces omogućuje veliku količinu, jeftinu proizvodnju složenih dijelova koje bi inače bilo teško ili skupo izraditi.

Kompresijsko oblikovanje koristi se desetljećima u mnogim industrijama za izradu svega, od igračaka i plastičnih boca do električnih komponenti. Unatoč njegovoj širokoj primjeni, mnogi još uvijek nisu upoznati sa specifičnostima njegovog rada i prednostima koje pruža. Ovaj vodič ima za cilj poslužiti kao prijateljski uvod u proces kompresijskog kalupljenja i istražiti ključne prednosti koje nudi proizvođačima. Razmotrit ćemo osnovne uključene korake, od zagrijavanja i punjenja sirovog materijala do hlađenja i izbacivanja gotovog dijela. Također ćemo raspravljati o tome kako kompresijsko prešanje omogućuje niske tolerancije, složene geometrije i glatke završne površine – sve to pri velikim brzinama. Na kraju ćete bolje razumjeti ovu važnu tehniku proizvodnje.

Razumijevanje kompresijskog prešanja

Povijest kompresijskog prešanja

Kompresijsko prešanje je pouzdana metoda proizvodnje raznih proizvoda izrađenih od duroplasta, termoplasta, elastomera i prirodne gume od ranih 1900-ih. Proces je prihvaćen u brojnim industrijama zbog svoje jednostavnosti i učinkovitosti. Njegovo podrijetlo može se pratiti unazad do proizvodnje bakelita, ranog plastičnog materijala.

Kompresijsko prešanje u odnosu na injekcijsko prešanje

Kada uspoređujete kompresijsko prešanje i injekcijsko prešanje, primijetit ćete neke ključne razlike. Evo kratkog pregleda ta dva procesa koji će vam pomoći da razumijete njihove razlike:

- Kompresirano oblikovanje:

- Proces: Nestvrdnuta guma ili omekšani plastični materijal stavljaju se u otvorenu, zagrijanu šupljinu kalupa. Kalup se zatim zatvara, primjenom pritiska kako bi se materijal ravnomjerno rasporedio i osigurao da poprimi željeni oblik.

- Isplativost: kompresijsko prešanje često je isplativije za proizvodnju velikih, jednostavnih gumenih dijelova, obično po nižoj cijeni po dijelu od injekcijskog prešanja.

- Kvaliteta površine: Glavna prednost kompresijskog kalupljenja je njegova fleksibilnost u proizvodnji različitih proizvoda visoke preciznosti i kvalitete. Ovaj proces rezultira dobrom kvalitetom površine i preciznošću dimenzija, što ga čini posebno pogodnim za izradu komponenti velikog volumena otpornih na temperaturu.

- Injekcijsko prešanje:

- Proces: rastaljeni plastični ili gumeni materijal ubrizgava se u šupljinu kalupa pod visokim pritiskom, ispunjavajući šupljinu kako bi se stvorio željeni oblik.

- Isplativost: Iako početni troškovi postavljanja mogu biti veći za injekcijsko prešanje u usporedbi s kompresijskim prešanjem, proces omogućuje brzu proizvodnju velikih količina zamršenih dijelova.

- Kvaliteta površine: Injekcijsko prešanje također daje dobru kvalitetu površine i točnost dimenzija, ali se obično može nositi sa složenijim dizajnom i strožim tolerancijama nego kompresijsko prešanje.

Evo tablice koja sažima razlike između kompresijskog i injekcijskog prešanja:

| Kompresirano kalupljenje | Injekcijsko prešanje | |

| Proces | Zagrijana šupljina kalupa | Šupljina kalupa pod visokim pritiskom |

| Isplativost | Isplativije za velike, jednostavne dijelove | Ekonomičan za složene dijelove velike količine |

| Kvaliteta površine | Dobro | Dobro |

| Složenost | Pogodan za jednostavnije dijelove | Pogodno za složene dijelove |

Proces kompresijskog kalupljenja

U ovom odjeljku istražit ćemo proces kompresijskog kalupljenja, koji uključuje tri glavne faze: predgrijavanje, kalupljenje i hlađenje. Proces se obično koristi za proizvodnju raznih plastičnih ili kompozitnih dijelova primjenom pritiska i topline.

Faza predgrijavanja

Tijekom faze predgrijavanja morate pripremiti prethodno izmjereni i prethodno zagrijani materijal, kao što je termoreaktivni polimer ili termoplastična smjesa. Šarža se zagrijava na željenu temperaturu dok ne postigne jednolično i kalupljivo stanje. Pravilno predgrijavanje je ključno jer pomaže smanjiti vrijeme ciklusa i osigurava ravnomjernu raspodjelu materijala unutar kalupa tijekom faze kalupljenja.

- Pritisak: Obično se u ovoj fazi primjenjuje niski do umjereni tlak

- Vrućina: Punjenje se zagrijava do potrebne temperature

- Temperatura: Temperaturu punjenja treba pažljivo pratiti

Faza kalupljenja

Nakon što je punjenje potpuno prethodno zagrijano, vrijeme je da ga stavite u šupljinu kalupa. Kalup se sastoji od gornje i donje polovice, a obično ima određeni oblik koji odgovara željenom konačnom proizvodu. Tijekom faze oblikovanja morat ćete:

- Prethodno zagrijano punjenje stavite u otvorenu šupljinu kalupa

- Zatvorite kalup gornjom silom ili čepom

- Primijenite dovoljan pritisak da materijal dođe u kontakt sa svim dijelovima kalupa

- Održavajte toplinu i pritisak dok se materijal ne stvrdne

Baš kao i kod predgrijavanja, bitno je pratiti i kontrolirati temperaturu, tlak i vrijeme stvrdnjavanja tijekom faze kalupljenja. Time se osigurava da vaš konačni proizvod ima željena svojstva i dimenzije.

Faza hlađenja

Konačno, nakon što je punjenje oblikovano i stvrdnuto, vrijeme je za fazu hlađenja. Morat ćete postupno smanjivati temperaturu kalupa uz održavanje odgovarajuće razine tlaka. Ovaj korak je važan iz više razloga:

- Sprječava deformiranje ili savijanje dijela dok se hladi

- Pomaže u postizanju željene dimenzijske stabilnosti i čvrstoće

- Osigurava jednostavno oslobađanje kalupa za lakše vađenje iz kalupa

Nakon što se vaš dio dovoljno ohladio i postigao konačan oblik, možete ga pažljivo izvaditi iz kalupa. Novoformirani dio mora imati kvalitetnu površinsku obradu i odgovarati dimenzijama kalupne šupljine.

Zapamtite, svaka faza procesa kompresijskog kalupljenja (predgrijavanje, kalupljenje i hlađenje) igra ključnu ulogu u proizvodnji savršenog dijela. Pomnim praćenjem temperature, tlaka, vremena stvrdnjavanja i drugih čimbenika možete postići izvrsne rezultate u svojim projektima kompresijskog kalupljenja.

Kalup i oprema

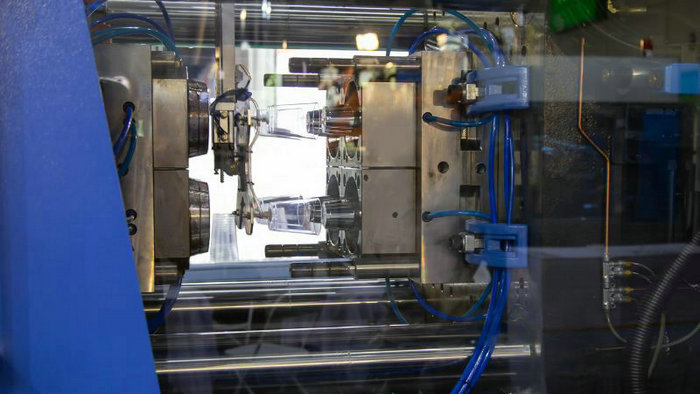

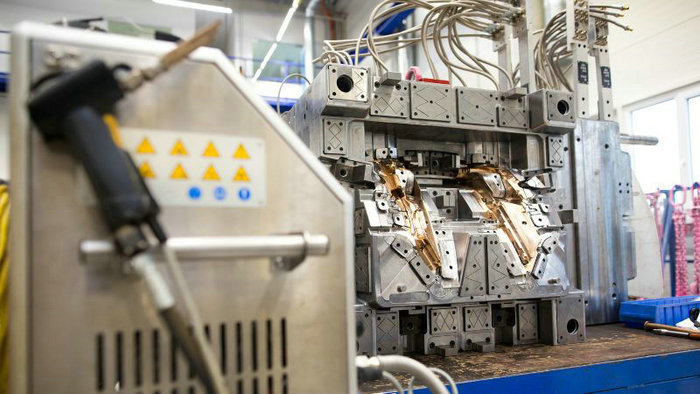

U procesu kompresijskog kalupljenja, kalup igra ključnu ulogu u oblikovanju željenih dijelova. Kalup je obično izrađen od metala, poput čelika, i sastoji se od a kalupna šupljina dizajniran da odgovara obliku vašeg konačnog proizvoda.

Alati je bitan aspekt ovog procesa, jer diktira kvalitetu i preciznost vaših lijevanih dijelova. Visokokvalitetni alati osiguravaju dugotrajnost vašeg kalupa i postizanje dosljednih rezultata. Neki proizvođači, poput Tooling Tech Group, specijalizirali su se za isporuku kalupa za specifične primjene, kao što su ploče karoserije na Chevrolet Corvette.

Vidjet ćete da većina kompresijskih kalupa jest zagrijana kako bi se omogućio bolji protok materijala i optimiziralo stvrdnjavanje, posebno kod upotrebe duroplasti. Toplina omekšava plastični materijal, omogućujući mu da lakše ispuni šupljinu kalupa i skraćuje vrijeme proizvodnje.

Za izradu lijevanih dijelova trebat će vam odgovarajuće oprema, kao što je a hidraulička preša. Ove preše vrše ogroman pritisak na zagrijane ploče, koje zatim ravnomjerno prenose silu na kalup i materijal kalupa. Potreban tlak, odn spona tonaža, varira ovisno o čimbenicima poput vrste materijala i veličine dijela.

Ovdje je popis osnovnih strojeva za kompresijsko kalupljenje i komponenti opreme koje se obično koriste u kompresijskom kalupljenju:

- Grijane ploče: Za jednoliku primjenu topline na kalup, povećavajući protok materijala.

- Hidraulička preša: Za primjenu pritiska na kalup, osiguravajući pravilnu raspodjelu materijala i kvalitetu dijelova.

- Kalup: Posebno dizajnirana šupljina koja odgovara obliku vašeg konačnog proizvoda.

- Alati: Precizne komponente, poput igala za izbacivanje, koje olakšavaju upotrebu i održavanje kalupa.

Materijali korišteni u kompresiranom prešanju

U kompresiranom prešanju koristi se širok raspon materijala za stvaranje visokokvalitetnih proizvoda. Poznavanje dostupnih opcija može vam pomoći u odabiru najprikladnijeg materijala za vaš projekt. Pogledajmo neke materijale koji se obično koriste u kompresijskom prešanju:

Duroplasti i Termoplasti dvije su osnovne vrste materijala koji se koriste u kompresijskom kalupljenju. Duroplasti uključuju epoksi, fenolne, melaminske, urea i uretanske smole, dok termoplasti obuhvaćaju HDPE, PEEK i polifenilen sulfid (PPS).

Elastomeri, kao što je prirodna guma, također su korisni za prešanje pod pritiskom, dajući fleksibilnost i elastičnost u konačnim proizvodima. Ovi se materijali mogu koristiti u širokom rasponu industrija i primjena.

Neki popularni kompozitni materijali koji se koriste u kompresijskom kalupljenju uključuju:

- Masa za kalupljenje (BMC): Mješavina smole, pigmenata i punila koja nudi izvrsnu električnu i toplinsku izolaciju.

- Masa za oblikovanje ploča (SMC): Sastavljen od smole, ojačanja vlaknima i punila, SMC pruža svojstva visoke čvrstoće i male težine.

- Poliester: Ovaj materijal nudi dobra mehanička svojstva i kemijsku otpornost i dostupan je u različitim oblicima, uključujući nezasićenu poliestersku smolu (UPR) i vinil estersku smolu (VER).

Osim ovih opcija, također možete koristiti materijale poput aluminija za izradu laminatnih struktura, koje kombiniraju prednosti metala i kompozitnih materijala.

Proizvodi kompresijskog prešanja

Kompresijsko prešanje je svestran proizvodni proces koji stvara široku lepezu proizvoda – od velikih automobilskih komponenti do malih, složenih dijelova za razne industrije. Uronimo u neke od najčešćih primjena i različite vrste dijelova koje možete izraditi ovom metodom.

U automobilskoj industriji, kompresijsko prešanje se često koristi za proizvodnju raznih kompozitni dijelovi i plastične komponente. To može uključivati odbojnike, poklopce motora, pa čak i strukturne komponente, nudeći prednosti poput smanjenja težine, isplativosti i fleksibilnosti dizajna. Jedna značajna prednost je mogućnost stvaranja velike, složene dijelove u jednom procesu, smanjujući potrebu za dodatnim koracima montaže.

Zrakoplovna industrija na sličan način koristi ovaj proces za stvaranje kompozitni dijelovi za avione. Mnogi od ovih dijelova zahtijevaju visoku čvrstoću, otpornost na temperaturu i preciznost dimenzija – kvalitete koje se kompresijskim prešanjem mogu učinkovito postići.

Što se tiče kuhinjskog posuđa, kompresijsko kalupljenje dobro funkcionira u proizvodnji osnovnih predmeta kao što su zdjele, tanjuri i posuđe. Ovi proizvodi moraju biti otporni na temperaturu i izdržljivi, kvalitete koje se lako mogu postići ovom metodom. Evo kratkog popisa proizvoda koji se često stvaraju kompresijskim kalupljenjem:

- Automobilski dijelovi: branici, poklopci motora, strukturne komponente

- Zrakoplovni dijelovi: komponente interijera zrakoplova, strukturni elementi

- Kuhinjsko posuđe: zdjele, tanjuri, posuđe

Prelazeći na druge primjene, kompresijsko kalupljenje može se koristiti za izradu niza potrošačkih proizvoda, od igračaka do boca, pa čak i predmeta za kućanstvo. Proces dobro funkcionira i za veliku i za malu proizvodnju, što ga čini idealnim izborom za tvrtke različitih veličina.

Prednosti i nedostaci kompresijskog kalupljenja

Kada razmatrate kompresijsko prešanje za svoje proizvodne potrebe, važno je odvagnuti prednosti i nedostatke procesa.

Na prednosti bočno, kompresijsko kalupljenje nudi:

- Nizak otpad materijala: Budući da se u procesu koriste unaprijed izmjerene količine materijala, tijekom proizvodnje nastaje minimalan otpad.

- Niska naknadna obrada: Dijelovi stvoreni kompresijskim kalupljenjem često zahtijevaju malo ili nimalo dorade, što štedi vrijeme i trud.

- Proizvodnja velikih količina: kompresijsko kalupljenje prikladna je metoda za proizvodnju velikih količina jer se koriste kalupi koji mogu izdržati višestruke cikluse.

- Kvaliteta i čvrstoća: Proces obično rezultira dijelovima dobre čvrstoće i dimenzijske stabilnosti zahvaljujući kontroliranim tlakovima kalupljenja.

Međutim, kompresijsko prešanje ima svoj udio nedostatke:

- Veći troškovi rada: Tehnika zahtijeva više radne snage u usporedbi s poluautomatiziranim procesima poput injekcijskog prešanja, što bi zauzvrat moglo povećati troškove rada.

- Ograničene mogućnosti materijala: Samo određene termoreaktivne plastike mogu se koristiti u ovom procesu, što može ograničiti vaš izbor materijala.

- Troškovi nakon kalupljenja: Postoji mogućnost dodatnih troškova koji nastaju nakon procesa kalupljenja zbog zahtjeva za završnu obradu ili obrezivanje proizvoda.

- Ograničenja složenosti: kompresijsko kalupljenje nije prikladno za proizvodnju dijelova zamršenih ili kompliciranih dizajna i može rezultirati problemima poput bljeskanja.

Daljnja analiza

Kada radite s kompresijskim prešanjem, postoji nekoliko čimbenika koje treba uzeti u obzir za optimalnu proizvodnju. Jedan kritični aspekt je odabir pravog materijala za kalupljenje; popularni izbori uključuju smjesu za kalupljenje u obliku ploča (SMC) i smjesu za kalupljenje u rasutom stanju (BMC). Ovi se materijali obično sastoje od staklenih vlakana, termoreaktivnih smola i raznih aditiva.

U procesu se sirovina, često u obliku listova, peleta ili predformi, stavlja u metalni kalup. Kalup se zatim zagrijava, a tonažna preša primjenjuje točnu količinu pritiska, otapajući materijal i ispunjavajući šupljinu. Bitno je točno dizajnirati kalup kako bi se postigle željene dimenzije i karakteristike, kao što su rebra i udubljenja.

Evo nekoliko čimbenika koje treba uzeti u obzir u procesu kompresijskog kalupljenja:

- Dizajn kalupa: Osiguravanje pravilnog dizajna kalupa ključno je za proizvodnju velikih količina. Kalup se mora prilagoditi automatiziranim operacijama i složenim geometrijama, poput umetanja i prijenosa.

- Rukovanje materijalom: Odabir prave metode za rukovanje materijalom za kalupljenje može značajno utjecati na proces. Obično je pločama sa SMC matricom lakše rukovati i automatizirati ih u usporedbi s BMC peletima.

- Kontrola bljeskalice: Flash se odnosi na višak materijala koji se može pojaviti tijekom kalupljenja. Odgovarajući dizajn kalupa i tonaža mogu pomoći u smanjenju bljeskalica i minimiziranju potrebe za strojnom obradom nakon kalupljenja.

- Sustav izbacivanja: Učinkovito dizajniran sustav izbacivanja omogućit će glatko uklanjanje konačnog proizvoda iz kalupa.

Često postavljana pitanja

Koji se materijali obično koriste u kompresijskom prešanju?

Kod kompresijskog prešanja pretežno se koriste termoreaktivne smole. Neki uobičajeni termoreaktivni materijali uključuju fenole, epoksi, melamin, urea-formaldehid i silikon. Međutim, neki termoplasti, poput polietilena i polipropilena, također se mogu oblikovati ovim postupkom.

Kako kompresijsko prešanje funkcionira s termoplastikom?

Kada je riječ o termoplastici, kompresijsko prešanje uključuje stavljanje prethodno zagrijanog materijala u zagrijanu šupljinu kalupa. Kalup se zatvara i vrši se pritisak kako bi se materijal prisilio da poprimi željeni oblik. Kako se održavaju toplina i pritisak, termoplast se omekšava i prilagođava šupljini kalupa, a kada se ohladi, stvrdnjava se, zadržavajući konačni oblik.

Koje su glavne primjene kompresijskog kalupljenja?

Kompresirano prešanje služi raznim industrijama i primjenama. Obično se koristi za proizvodnju velikih, debelih ili složenih dijelova kao što su brtve, brtve, automobilski dijelovi, kućišta elektronike i kuhinjski pribor. Proces je također prikladan za manje dijelove i može se koristiti u proizvodnji električnih komponenti i zrakoplovnih dijelova.

Kako se kompresijsko kalupljenje primjenjuje na kompozite?

U slučaju kompozitnih materijala koristi se kombinacija vlakana (kao što su karbonska ili staklena) i termoreaktivnih smola. Prethodno zagrijani kompozitni materijal, često u obliku ploče ili preprega, stavlja se u šupljinu kalupa. Pod visokim pritiskom i temperaturom, kompozitni materijal se prilagođava kalupu, a smola se stvrdnjava, što rezultira jakim, laganim dijelom željenog oblika.

Koje su razlike između kompresijskog i injekcijskog prešanja?

Kompresijsko prešanje i injekcijsko prešanje dva su različita procesa s jedinstvenim prednostima i nedostacima. Injekcijsko prešanje uključuje ubrizgavanje rastaljenog materijala u kalup pod visokim pritiskom. Obično je brži i precizniji od kompresijskog kalupljenja, što ga čini idealnim za proizvodnju velikih količina. Međutim, često dolazi s višim troškovima alata.

S druge strane, kompresijsko prešanje koristi prethodno zagrijani materijal koji je komprimiran u zagrijanoj šupljini kalupa. Općenito je isplativije, posebno za velike, debele ili složene dijelove. Međutim, vremena ciklusa mogu biti duža i može nastati više otpada materijala u usporedbi s injekcijskim prešanjem.

Na koje se izazove može naići u procesu kompresijskog prešanja?

Postoji nekoliko izazova s kojima se možete suočiti s kompresijskim kalupljenjem. To može uključivati neravnomjernu raspodjelu materijala, stvaranje šupljina i neadekvatno stvrdnjavanje. Za prevladavanje ovih izazova ključno je optimizirati procesne parametre poput dizajna kalupa, temperature, tlaka i vremena ciklusa. Osim toga, odabir pravih materijala i osiguravanje odgovarajućeg predgrijavanja mogu pomoći u smanjenju problema i poboljšati ukupnu kvalitetu vaših lijevanih dijelova.