Brizganje plastike započelo je krajem 19. stoljeća kao način brze i učinkovite izrade preciznih plastičnih dijelova. Ovaj je proces stvorio industriju plastike i promijenio način na koji su se izrađivali svakodnevni predmeti poput igračaka, spremnika i automobilskih dijelova.

U ovom blogu saznat ćete više o povijesti brizganja plastike, što će vam pomoći da shvatite kako ono oblikuje svijet oko vas i zašto se toliko široko koristi.

Pioniri i rani inovatori

Rani rad u industriji brizganja plastike oblikovao je budućnost plastičnih materijala. Ključni pojedinci i promjene u industriji doveli su do novih strojeva, boljih materijala i sve veće upotrebe u proizvodima.

Izum Johna i Isaiaha Hyatta

Brizganje plastike datira iz vremena kada John Wesley Hyatt i njegov brat Isaiah Hyatt izumio je prvi stroj za oblikovanje 1872. godine. Njihov stroj koristio je klip za utisnite vrući celuloid u kalupOvo je bio prvi put da su se plastični dijelovi mogli proizvoditi u velikim količinama na dnevnoj bazi.

Braća Hyatt dobivaju narudžbu od proizvođača biljarskih kugli koji traži alternativu bjelokosti, jer je pad populacije slonova povećavao troškove proizvoda od bjelokosti. Iako njihove celuloidne biljarske kugle nisu bile savršen nasljednik, jer su pri jakom udaru imale tendenciju eksplodirati uz glasan prasak, ipak su pokazale potencijal sintetičkih materijala.

Prvi stroj braće bio je relativno jednostavan. Sastojao se od zagrijanog cilindra, klipa koji se često pokretao ručnom polugom i stezaljke za držanje dvodijelnog kalupa zatvorenim. Proces je bio radno intenzivan, a zagrijavanje neravnomjerno, ali je bio revolucionarna polazna točka. Zatim su prešli na izradu gumba, češljeva i drugih malih predmeta. Hyattov stroj postavio je standard za rani proces proizvodnje plastike.

Napredak tvrtke Hyatt Brothers

Prepoznajući ograničenja svog početnog dizajna, John Wesley Hyatt nastavio je s inovacijama. Razvio je i patentirao kalup s više šupljina, što je omogućilo istovremenu proizvodnju više identičnih dijelova u jednom ciklusu, drastično poboljšavajući proizvodnju. Također je eksperimentirao s različitim metodama hlađenja kako bi smanjio vrijeme ciklusa. Ova revolucionarna poboljšanja bila su ključna za uvjeravanje proizvođača u komercijalnu isplativost injekcijskog prešanja.

Tvrtka braće Hyatt napredovala je, proizvodeći ne samo biljarske kugle već i širok asortiman celuloidnih proizvoda, od zubnih pločica i tipki za klavir do ovratnika i manžeta za košulje, koji su bili notorno zapaljivi, ali iznimno popularni.

Razvoj industrije proizvodnje plastike

Krajem 19. i početkom 20. stoljeća, drugi izumitelji i tvrtke počeli su koristiti i poboljšavati stroj braće Hyatt. Industrije su uvidjele prednosti plastičnih dijelova, poput niske cijene i mogućnosti stvaranja novih oblika.

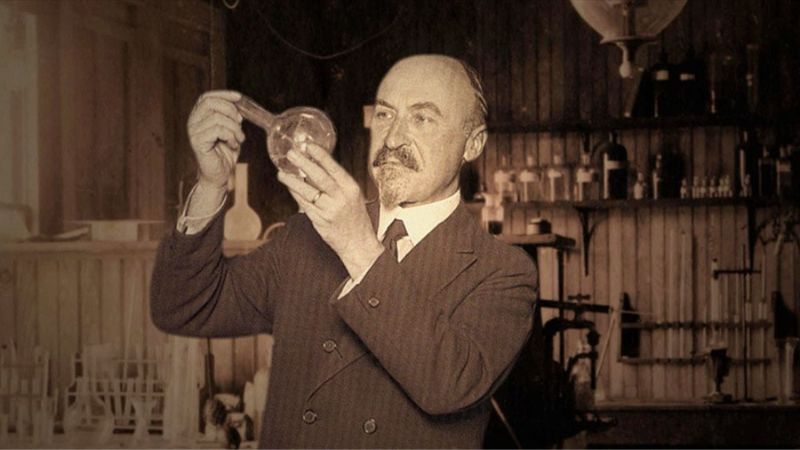

Ključni trenutak dogodio se 1909. godine izumom Bakelit po Leo BaekelandOvo je bila prva prava sintetička plastika koja ne sadrži molekule koje se nalaze u prirodi. Bakelit je bio termoreaktivni materijal, što znači da se trajno stvrdnjavao pri zagrijavanju, te je posjedovao izvrsnu električnu neprovodljivost i otpornost na toplinu. Baekeland je također izumio poseban stroj za brizganje plastike za obradu svog novog materijala. Patent za njegov stroj „Bakelizer“ i sam materijal otvorili su potpuno nova tržišta, posebno u brzorastućoj elektrotehničkoj i automobilskoj industriji za komponente poput razvodnih poklopaca, radio ormarića i kućišta telefona.

Dvadesetih i tridesetih godina 20. stoljeća razvijeni su novi termoplastični materijali, kao što su polistiren i polivinilklorid (PVC), koji se mogao više puta topiti i preoblikovati. To je omogućilo recikliranje otpadne plastike izravno u tvornici. Otprilike u isto vrijeme, topljivi oblici celuloznog acetata za brizganje plastike, kao što su Cellit i violončelo, razvili su Arthur Eichengrün 1903. odnosno 1939. godine, nudeći manje zapaljiv i injekcijski oblikovan oblik plastike u prahu.

Tijekom tog razdoblja, njemački kemičari u BASF-u također su počeli s pionirskim korištenjem pužne ekstrudere za plastificiranje materijala, koncept koji će kasnije biti ključan za proces proizvodnje injekcijskog prešanja. Dok su klipni strojevi ostali dominantni, pripremala se pozornica za veliki tehnološki skok. Potražnja za jeftinom, masovno proizvedenom potrošačkom robom tijekom međuratnog razdoblja potaknula je izgradnju većih, automatiziranijih klipnih strojeva, iako su se i dalje borili s kontrolom temperature ubrizgavanja i konzistencije rastaljene plastike.

Kako je tehnologija napredovala, strojevi su mogli proizvoditi veće dijelove s većom preciznošću. To je omogućilo potrošačima da pronađu plastične proizvode na više mjesta, od automobila do elektronike. Širenje injekcijskog prešanja učinilo je proizvodnju plastike i usluge injekcijskog prešanja mnogo uobičajenijima do sredine 1900-ih.

Ekspanzija tijekom Drugog svjetskog rata

Tijekom Drugog svjetskog rata, brizganje plastike brzo je postalo bitan proces. Možemo primijetiti veliki napredak u materijalima i proizvodnim metodama koje podržavaju rat.

Inovacije materijala za masovnu proizvodnju

Ratni napori značajno su povećali potražnju za novim materijalima sa specifičnim svojstvima. Najlon, izumljen neposredno prije rata, brzo je preusmjeren s predviđene upotrebe u čarapama na ključni materijal za padobrani, užad i ležajevi. Akrilne boje pod uvjetom otporna alternativa staklu za nadstrešnice zrakoplova. Polietilen, koji su slučajno otkrili britanski kemičari 1930-ih, postao je nezamjenjiv kao izolacijski materijal za radarske kablove, što je savezničkim snagama dalo značajnu tehnološku prednost.

Proces injekcijskog prešanja bio je savršeno prilagođen masovnoj proizvodnji tisuća ovih bitnih komponenti s potrebnom konzistentnošću i brzinom. Ovo razdoblje dovelo je do neviđenog ubrzanja u znanosti o polimerima i brzog širenja proizvodnje plastike.

Preciznost dijelova izrađenih injekcijskim prešanjem pokazala se ključnom za složenu vojnu opremu. Na primjer, blizinski osigurači u topničkim granatama zahtijevali su sitne, savršeno oblikovane plastične komponente za smještaj svojih krhkih elektroničkih mehanizama. Konzistentnost koju je nudilo prešanje bila je mnogo superiornija u odnosu na druge metode proizvodnje poput strojne obrade ili kompresijskog prešanja. Ovo je doba učvrstilo odnos između vojno-industrijskog kompleksa i industrije plastike, partnerstvo koje će nastaviti pokretati inovacije desetljećima koja dolaze.

Uloga u proizvodnoj industriji

Rat je također doveo do značajnog napretka u tehnikama izrade kalupa. Potreba za brzom proizvodnjom novih dijelova zahtijevala je bržu i trajniju izradu kalupa. To je potaknulo upotrebu boljih alatnih čelika i preciznijih procesa obrade. Nadalje, zbog intenzivne potražnje za plastičnim dijelovima, koncept „dizajna za proizvodnost“ postao je ključan; inženjeri su morali dizajnirati dijelove koji se mogu učinkovito i pouzdano proizvoditi na strojevima za injekcijsko prešanje, uzimajući u obzir čimbenike poput debljine stijenke, dizajna rebara i položaja otvora. Ovaj način razmišljanja postao je trajni dio industrijskog inženjerstva.

Također, postojao je jasan prelazak s metala na plastiku kako je nestašica čelika rasla. Proizvođači se oslanjaju na proces oblikovanja kako bi izradili dijelove koji odgovaraju strogim tolerancijama i imaju ujednačenu kvalitetu. To je ključno za stvari poput komunikacijske opreme i medicinskih uređaja.

Nakon završetka rata, golemi industrijski kapaciteti izgrađeni za proizvodnju plastike preusmjereni su prema robi široke potrošnje. Proizvođači koji su usavršili umijeće izrade robusnih, pouzdanih plastičnih dijelova za vojsku sada su to znanje primijenili na stvaranje pristupačnih proizvoda za kućanstvo. To je dovelo do... „plastično doba“ 1950-ih i 60-ih, gdje su predmeti od brizgane plastike - od Tupperware posuda i igračaka do kućanskih aparata i namještaja - postali simboli modernog života.

Moderna povijest brizganja plastike

Strojevi za brizganje plastike su se s vremenom mnogo promijenili. Rani modeli koristili su jednostavne dizajne, ali kasniji strojevi donijeli su novu tehnologiju koja je proizvodnju učinila bržom i učinkovitijom.

Od klipnih do ekstruzijskih vijčanih strojeva za ubrizgavanje

Prvi strojevi za brizganje plastike, izumljeni krajem 19. stoljeća, koristili su sustav klipa. Plastične kuglice zagrijavale su se dok ne omekšaju, a zatim je klip gurao rastopljenu plastiku u kalup. Ovi strojevi bili su jednostavni, ali su imali nekih problema.

Temeljni problem s klipom bio je njegov nemogućnost homogenizacije talinePlastika najbliža zagrijanim stijenkama cilindra često bi se pregrijala i degradirala tijekom procesa ubrizgavanja, dok materijal u središtu možda nije bio potpuno rastopljen. To je dovodilo do dijelova s vidljivim tragovima širenja, slabim strukturnim integritetom i varijacijama u boji. Kako bi se djelomično riješio ovaj problem, neki su strojevi u cilindar ugradili "torpedo" ili "raspršivač", što je pomoglo usmjeriti protok plastike prema zagrijanim stijenkama, ali to je bilo nesavršeno rješenje. Ograničenja klipnog stroja bila su glavno usko grlo za postizanje kvalitetnijih i složenijih dijelova.

Veliko poboljšanje došlo je s uvođenjem stroja za brizganje plastike s vijkom. Izum klipni vijak uvelike se pripisuje američkim izumiteljima H. G. De Mattia i James Watson Hendry, koji je izgradio prve prototipove 1940-ih i 50-ih. Hendryjev rad bio je posebno utjecajan. Njegov dizajn omogućio je vijku da obavlja dvije funkcije: prvo, rotirao bi kako bi hranio, topio i homogenizirao plastičnu smolu na prednjem dijelu cijevi (proces koji se naziva plastifikacija). Zatim bi se cijeli vijak pomicao naprijed poput klipa kako bi ubrizgao pripremljenu talinu u šupljinu kalupa. Ovo povratno kretanje promijenilo je pravila igre. Pružalo je mnogo konzistentniju i ujednačeniju talinu, što se izravno prevelo u veću kvalitetu dijelova i manje nedostataka.

Strojevi za brizganje plastike s vijcima omogućili su izradu složenijih plastičnih komponenti s veća preciznost i manje otpada. Također biste mogli koristiti širi izbor plastike.

Nasljeđe Jamesa Watsona Hendryja

James Watson Hendry nije se zaustavio na klipnom vijku, štoviše, zadržao je zamah i na kraju postao jedna od vodećih osoba u industriji prešanja plastike. U 1970-ima nastavio je razvijati prvi postupak brizganja uz pomoć plina, što je omogućilo izradu složenih, šupljih dijelova s minimalnim skupljanjem i savijanjem. Do svoje smrti u dobi od 94 godine 2014. godine, posjedovao je preko 80 patenata u tehnologijama obrade plastike.

Ova inovacija istaknula je kako je evolucija strojeva omogućila potpuno nove dizajne proizvoda. Nadalje, usvajanje sustava upravljanja zatvorene petlje u drugoj polovici 20. stoljeća donijelo je neviđenu preciznost procesu. Senzori su sada mogli pratiti tlak i temperaturu u stvarnom vremenu, vršeći mikro prilagodbe hidraulici i grijačima stroja kako bi se održala savršena konzistentnost tijekom cijelog proizvodnog ciklusa.

Druga velika promjena bio je razvoj potpuno električni strojevi za brizganje plastikeDok su tradicionalni strojevi koristili hidrauličku snagu, koja je bila snažna, ali sklona curenju, energetskoj neučinkovitosti i promjenama temperature ulja, potpuno električni strojevi koristili su servo motore za kontrolu svakog pokreta. Ovi električni strojevi, koji su postali komercijalno isplativi 1980-ih i 90-ih, nudili su veću preciznost, tiši rad, čišća proizvodna okruženja (bez hidrauličkog ulja) i značajne uštede energije - često trošeći i do 60% manje energije. To ih je činilo idealnima za visokoprecizne industrije poput proizvodnje medicinskih uređaja.

Budućnost brizganja plastike

Danas, granica strojeva za brizganje plastike leži u integraciji Principi Industrije 4.0Moderni strojevi opremljeni su sofisticiranim sustavima praćenja koji prikupljaju ogromne količine podataka o svakom ubacivanju. Ti se podaci mogu koristiti za prediktivno održavanje, osiguranje kvalitete i optimizaciju učinkovitosti proizvodnje. Budućnost ukazuje na potpuno povezane „pametne tvornice“ gdje strojevi za brizganje plastike autonomno prilagođavaju svoje parametre kako bi kompenzirali varijacije materijala ili promjene u okolišu, osiguravajući savršenu kvalitetu dijelova uz minimalnu ljudsku intervenciju.

Često postavljana pitanja

Možete li opisati različite vrste tehnika brizganja plastike?

Naći ćete nekoliko glavne vrste injekcijskog prešanja. Tradicionalno injekcijsko prešanje je najčešća metoda i koristi kalup s jednom šupljinom za proizvodnju identičnih dijelova.

Prelijevanje kombinira dva ili više materijala tijekom procesa oblikovanja. Ova metoda je korisna za izradu proizvoda s mekim hvatištima ili više slojeva.

Umetanje u kalup dodaje metal ili druge komponente u kalup prije ubrizgavanja plastike oko njih. Ovaj je postupak uobičajen za izradu elektroničkih dijelova i navojnih umetaka.

Mikrobrizganje izrađuje vrlo male, precizne komponente, često za elektroniku ili medicinske uređaje. Strukturno oblikovanje pjene koristi sredstvo za puhanje za izradu dijelova s čvrstom ljuskom i jezgrom od pjene.

Koje su neke od ključnih inovacija koje su oblikovale modernu industriju injekcijskog prešanja plastike?

Računalno potpomognuto projektiranje (CAD) i računalno potpomognuta proizvodnja (CAM) učinili su izrada kalupa preciznije. Sada možete brže i s manje pogrešaka izrađivati kalupe.

Sustavi vrućih kanala zamijenili su hladne kanale u mnogim tvornicama. Ova promjena smanjuje otpad održavanjem plastike rastaljenom i spremnom za sljedeći dio.

Električni strojevi za brizganje plastike zamijenili su neke tradicionalne hidraulične strojeve. Ovi električni strojevi troše manje energije i nude veću kontrolu nad procesom oblikovanja.

Poboljšani senzori i tehnologija praćenja procesa omogućuju vam precizniju kontrolu tlaka i temperature. To pomaže u povećanju kvalitete i smanjuje stopu nedostataka.