Metallin leimaus on valmistusprosessi, joka muokkaa metalliosia, joita käytetään jokapäiväisissä tuotteissa autoista ja kodinkoneista elektroniikkaan ja lääkinnällisiin laitteisiin. Tässä johdanto-oppaassa paljastamme, miten tämä prosessi tukee edelleen innovaatioita eri toimialoilla ja miksi se on edelleen olennainen luotettavien metalliosien laajamittaisessa tuotannossa.

Metallileimauksen perusteet

Metallin leimaaminen on valmistusprosessi joka muotoilee metallilevyjä tai -keloja määriteltyihin muotoihin puristimen ja räätälöityjen muottien avulla. Prosessi voi sisältää useita vaiheita, kuten:

- Pimennys – perusmuodon leikkaaminen levystä

- Lävistys – reikien tai leikkausten tekeminen

- Taivutus – kulmien tai käyrien muodostaminen

- Kohokuviointi – kohottavat tai syventävät pintaelementit

Nämä toimenpiteet tapahtuvat korkeassa paineessa, usein kylmässä tilassa, materiaalin lujuuden ja tarkkuuden ylläpitämiseksi. Tätä metallin leimaustekniikkaa kutsutaan "kylmämuovaukseksi", joka on yleisin tekniikka. Erikoissa sovelluksissa käytetään kuitenkin myös "kuumaleimausta".

Nykyaikaiset leimauskäytöt tietokoneohjatut puristimet ja tarkkuusleikkurit täyttääkseen korkeat suorituskykystandardit. Automaatio ja digitaalinen suunnittelu mahdollistavat nyt nopeamman asennuksen, paremman tarkkuuden ja alhaisemmat tuotantokustannukset.

Keskeiset metallileimausprosessit

Pimennys ja lävistys

Pimennys ja lävistys ovat usein metallin leimaamisen ensimmäiset vaiheet. Pimennys leikkaa suuremmasta levystä litteitä kappaleita, joita kutsutaan aihioiksi. Näistä aihioista tulee pohja myöhemmille muovaustoiminnoille. Prosessissa käytetään muottia ja lävistintä metallin siistiin leikkaamiseen, jolloin saadaan osia, joilla on tarkat reunat ja minimaalinen jäte.

Lävistys luo reikiä tai aukkoja aihioon käyttämällä samankaltaisia työkaluja. Se poistaa ei-toivotun materiaalin uuden muodon muodostamisen sijaan. Valmistajat suorittavat usein meistin ja lävistyksen samalla puristusiskulla tehokkuuden parantamiseksi.

Työkalun kohdistus, muotin välys ja materiaalin paksuus määräävät reunan laadun ja mittatarkkuuden. Näissä prosesseissa käytetään erittäin lujaa työkaluterästä ja asianmukaista voitelua kulumisen ja purseiden muodostumisen vähentämiseksi, mikä on olennaista tasalaatuisten osien tuottamiseksi autoteollisuudessa, kodinkoneissa ja elektroniikassa.

Taivutus ja laippaus

Taivutus muuttaa metallilevyjen muotoa muuttamatta niiden paksuutta. Siinä käytetään lävistintä ja muottia voiman kohdistamiseen suoraviivaisesti, muodostaen kulmia tai käyriä. Prosessi riippuu materiaalin sitkeydestä, taivutussäteestä ja puristusvoimasta.

Laippaus pidentää osan reunaa taivuttamalla sitä tiettyyn kulmaan, usein 90 astetta tai vähemmän. Tämä vahvistaa reunoja, parantaa istuvuutta ja mahdollistaa osien liittämisen muihin komponentteihin.

Sekä taivutus että laippatyöstö vaativat takaisinjouston huolellista hallintaa, eli metallin taipumusta palautua hieman alkuperäiseen muotoonsa. Käyttäjät säätävät työkalun geometriaa tai käyttävät ylitaivutusta tarkkuuden ylläpitämiseksi.

Lävistys ja kolikkotyö

Lävistys poistaa materiaalia levystä reikien, urien tai muotojen luomiseksi. Siinä käytetään rei'itystyökalua ja muottia, jotka muistuttavat lävistystä, mutta usein suuremmilla nopeuksilla toistuvia kuvioita varten. Tämä prosessi tukee suurten volyymien tuotantoa tiukoilla toleransseilla.

Kolikoiden lyöminen puristaa metallia äärimmäisen paineen alaisena muodostaen hienoja yksityiskohtia tai säätäen paksuutta. Se hienosäätää pinnanlaatua ja parantaa mittatarkkuutta pakottamalla materiaalin virtaamaan muottipesään.

Leikkausta käytetään laajalti kohokuvioitujen logojen, kosketuspisteiden ja tarkkuusaluslevyjen valmistukseen. Se poistaa myös purseet ja terävät reunat, mikä vähentää jälkiviimeistelyn tarvetta. Yhdessä lävistys ja leikkaaminen tarjoavat sähköliittimien, kiinnittimien ja koriste-elementtien valmistuksessa tarvittavan tarkkuuden.

Kohokuviointi ja syväveto

Kohokuviointi kohottaa tai syventää tiettyjä ohutlevyn alueita luodakseen tekstuureja, kuvioita tai tunnistemerkkejä. Siinä käytetään yhteensopivia uros- ja naarasmuotteja, jotka puristavat materiaalin haluttuun muotoon leikkaamatta sitä. Prosessi parantaa ulkonäköä ja voi lisätä ohuiden levyjen jäykkyyttä.

Syväveto muotoilee litteitä aihioita onttoihin tai kupinmuotoisiin osiin. Se venyttää metallia muottipesään lävistimen avulla ja ohjaa materiaalin virtausta aihionpitimellä. Tämä prosessi sopii erinomaisesti polttoainesäiliöiden, kannun ja keittiöaltaiden valmistukseen, jotka usein valmistetaan hyvästä sitkeydestä, kuten alumiinista ja ruostumattomasta teräksestä.

Metallin leimausoperaatioiden materiaalit

Yleisimmät käytetyt metallit

Valmistajat käyttävät usein teräs, ruostumaton teräs, alumiini, kupari ja messinki metallin leimaamiseen. Jokaisella on omat etunsa sovelluksesta riippuen.

- hiiliteräs on vahva, edullinen ja helppo muovata, joten se on hyödyllinen auto- ja teollisuusosissa.

- Korkean lujuuden omaava niukkaseosteinen (HSLA) teräs antaa lujuutta lisäämättä paljoa painoa.

- Ruostumaton teräs tarjoaa korroosionkestävyyttä ja kestävyyttä elintarvike-, lääke- ja meriteollisuuden komponenteille.

- Alumiini on kevyt ja kestää korroosiota, joten se sopii erinomaisesti kuljetus- ja ilmailuteollisuuteen.

- Kupari ja messinki tarjoavat erinomaisen sähkönjohtavuuden elektroniikka- ja LVI-osille.

Muita metalleja, kuten titaani, nikkeliseokset ja sinkkiseokset esiintyvät erikoiskäytöissä, joissa vaaditaan lämmönkestävyyttä, lujuutta tai monimutkaisia muotoja.

Materiaaliominaisuudet ja soveltuvuus

Paras materiaali riippuu siitä, mekaaniset ominaisuudet osaan tarvittavat ominaisuudet. Lujuus, venyvyys ja kovuus vaikuttavat siihen, miten metallilevy muotoutuu paineen alaisena.

Muotoiltavuus määrittää, kuinka helposti metalli taipuu tai venyy halkeilematta. Pehmeämmät metallit, kuten alumiini ja vähähiilinen teräs, muovautuvat hyvin, kun taas kovemmat seokset saattavat vaatia enemmän voimaa tai erikoistyökaluja. On kuitenkin huomattava, että kullakin metallityypillä tietyt laadut ja asetukset tarjoavat vaihtelevia muovattavuustasoja.

Korroosionkestävyys on tärkeää, kun osat kohtaavat kosteutta tai kemikaaleja. Ruostumaton teräs ja pinnoitetut teräkset suojaavat ruosteelta, kun taas alumiini vastustaa luonnostaan hapettumista.

Johtavuus on tärkeää sähkökomponenteille, joten kupari ja messinki ovat ensisijainen valinta. Paino vaikuttaa myös valintaan; kevyemmät metallit vähentävät tuotteen kokonaismassaa ja energiankulutusta.

Näiden tekijöiden tasapainottaminen auttaa varmistamaan, että leimatut metallikomponentit täyttävät sekä suorituskyky- että kustannustavoitteet.

Levymetallin leimauslaitteet ja tuotanto

Metallileimausmuotit ja työkalutyypit

Leikkausmuotti on erikoistyökalu, jota käytetään puristimessa metallilevyjen leikkaamiseen tai muotoiluun tiettyihin muotoihin. Se koostuu kahdesta pääosasta: muottisarjasta (alaosa) ja rei'ittimestä (yläosa). Yhdessä ne ohjaavat lopullisen osan muotoa ja mittoja.

Yleistä leimausmuottien tyypit sisältää:

| Kuolin tyyppi | Toiminto |

|---|---|

| Pimennysmuotti | Leikkaa levystä litteitä muotoja. |

| Lävistyskuori | Luo reikiä tai aukkoja. |

| Muovausmuotti | Taivuttaa tai muotoilee metallia leikkaamatta. |

| Yhdistemuotti | Suorittaa useita toimintoja yhdellä vedolla. |

| Progressiivinen kuolee | Siirtää arkkia useiden asemien läpi useita toimintoja varten. |

Jokainen suulaketyyppi tukee erilaisia tuotantotarpeita. Progressiivisia suulakkeita käytetään usein suurten tuotantomäärien tuotantoon, kun taas yksiasemaiset suulakkeet sopivat yksinkertaisemmille tai pienempien tuotantomäärien osille.

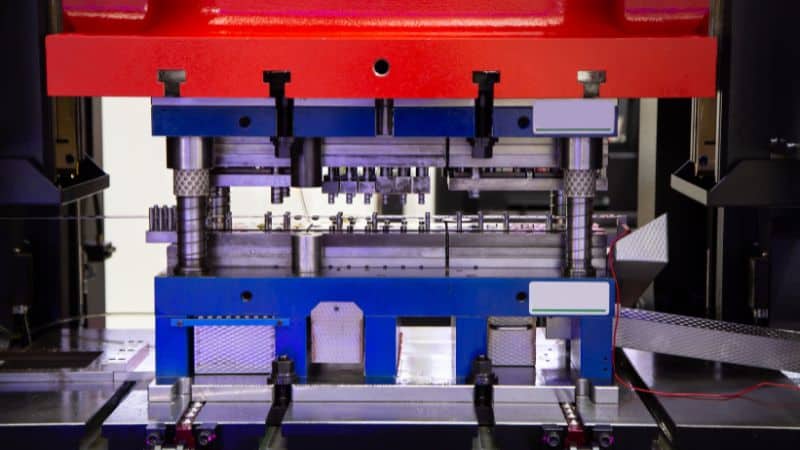

Leimauspuristimien tyypit

Leimauspuristimet tarjoavat tarvittavan voiman metallilevyjen muotoiluun muottien avulla. Niitä on kahta päätyyppiä: mekaanisia puristimia ja hydraulisia puristimia. Mekaaniset puristimet tuottavat tasaisia ja nopeita iskuja, mikä tekee niistä ihanteellisia suurtuotantoon. Hydrauliset puristimet käyttävät nestepainetta paremman hallinnan saavuttamiseksi ja niitä suositaan paksummille tai monimutkaisemmille osille.

Nopeat puristimet toimivat paljon suuremmilla iskutiheyksillä – usein satoja iskuja minuutissa. Ne käyttävät edistyneitä syöttöjärjestelmiä, jotka siirtävät metallikäämejä muotin läpi nopeasti ja tarkasti. Nämä puristimet ovat yleisiä auto- ja elektroniikkateollisuudessa, jossa pieniä, yksityiskohtaisia komponentteja on tuotettava suuria määriä.

Moniliukuinen ja progressiivinen leimaus

Monilevyleimaus käyttää useita liikkuvia liukukiskoja, jotka iskevät metalliin eri kulmista. Tämä järjestely mahdollistaa monimutkaiset taivutukset ja muovaukset yhdellä työvaiheella. Se vähentää toissijaisen työstön tarvetta ja pystyy käsittelemään monimutkaisia geometrioita tehokkaasti.

Progressiivinen leimaus syöttää metallinauhaa useiden muottien läpi, ja jokainen asema suorittaa tietyn toiminnon, kuten lävistyksen, taivutuksen tai leikkauksen. Viimeinen asema tuottaa valmiin osan. Tämä menetelmä on tehokas jatkuvassa tuotannossa ja ylläpitää tiukkoja toleransseja tuhansien identtisten osien välillä. Sitä vastoin, siirtoleimaus käyttää erillistä mekaanista järjestelmää yksittäisten osien siirtämiseen asemalta toiselle.

Molemmat menetelmät parantavat materiaalin hyödyntämistä ja lyhentävät käsittelyaikaa. Niitä käytetään laajalti liittimissä, kiinnikkeissä ja pienissä mekaanisissa osissa, joissa tarkkuus ja toistettavuus ovat olennaisia.

Tarkkuusleimaustekniikat

Tarkkuusleimaus keskittyy erittäin tiukkojen toleranssien ja sileiden pinnanlaatujen saavuttamiseen. Se käyttää usein hienomeikintää, mikroleimausta tai servokäyttöisiä puristimia paineen ja liikkeen hallinnan parantamiseksi. Nämä tekniikat mahdollistavat puhtaat reunat ja tarkat mitat ilman ylimääräisiä viimeistelyvaiheita.

Valmistajat käyttävät CAD (tietokoneavusteinen suunnittelu) ja CAM (tietokoneavusteinen valmistus) johdonmukaisuuden ylläpitämiseksi. Insinöörit käyttävät CAD-ohjelmistoja muottien mallintamiseen, materiaalien muodonmuutosten simulointiin ja toleranssien tarkistamiseen ennen tuotantoa. CAM-ohjelmisto muuntaa sitten nämä digitaaliset suunnitelmat koneohjeiksi työkalujen valmistusta varten. Tämä integrointi vähentää suunnitteluvirheitä ja nopeuttaa työkalujen tuotantoa.

3D-mallinnus antaa insinööreille mahdollisuuden visualisoida muottisarjoja ja optimoida asetteluja tehokkaan metallin virtauksen saavuttamiseksi. Yhdessä tietokonesimulaatioiden kanssa ne auttavat ennustamaan kulumispisteitä, parantamaan tarkkuutta ja lyhentämään muottien valmistuksen läpimenoaikoja.

Laadunvalvonta ja jälkikäsittely

Tarkastus ja laadunvarmistus

Metallinjalostuksen laadunvalvonta alkaa tarkastus ja testaus useissa tuotantovaiheissa. Teknikot käyttävät työkaluja, kuten paksuusmittareita, mikrometrejä ja koordinaattimittauskoneita (CMM), osien mittojen ja toleranssien tarkistamiseen.

Prosessin aikainen laadunvalvonta (IPQC) Tarkistukset auttavat havaitsemaan poikkeamat varhaisessa vaiheessa, mikä estää suurten erien viallisten osien tuotannon. Tilastollisia prosessinohjauskaavioita (SPC) käytetään usein tuotantotietojen seurantaan ja prosessin vakauden ylläpitämiseen.

Tyypillinen tarkastussuunnitelma voi sisältää:

| Vaihe | Tarkoitus | Menetelmä |

|---|---|---|

| Materiaalitarkistus | Tarkista metallin laatu ja paksuus | Visuaaliset ja kemialliset testit |

| Keskeneräinen | Havaitse muotoilu- tai kohdistusvirheet | Valmisteyhteenveto, näytteenotto |

| Lopputarkastus | Vahvista tekniset tiedot | Mitta- ja pintatarkastukset |

Tulosten johdonmukainen dokumentointi tukee jäljitettävyyttä ja alan standardien, kuten ISO 9001:n, noudattamista.

Viimeistely- ja jälkikäsittelyvaiheet

Leimaamisen ja tarkastuksen jälkeen osat vaativat usein jälkikäsittely pinnan laadun ja suorituskyvyn parantamiseksi. Yleisiä viimeistelyvaiheita ovat purseenpoisto, kiillotus, galvanointi ja pinnoitus. Nämä prosessit poistavat terävät reunat, parantavat korroosionkestävyyttä ja valmistelevat komponentit kokoonpanoa tai maalausta varten.

Lämpökäsittely voidaan käyttää myös metallin lujittamiseen tai leimaamisen aiheuttamien sisäisten jännitysten lievittämiseen. Puhdistusprosessit, kuten ultraäänipesu, poistavat tuotannosta jäljelle jääneet öljyt ja hiukkaset.

Valmistajat valitsevat viimeistelymenetelmät osan käyttötarkoituksen ja materiaalityypin perusteella. Esimerkiksi ruostumattomasta teräksestä valmistetut osat voidaan passivoida, kun taas alumiinikomponentit voidaan anodisoida lisäsuojan ja ulkonäön parantamiseksi.

Metallileimauksen sovellukset

Moldien valitseminen metallileimauspalveluihin

Luotettavan metallileimauspalvelun valitseminen edellyttää teknisen osaamisen, laadunvalvonnan ja räätälöintivaihtoehtojen arviointia. Pätevä palveluntarjoaja käyttää edistyneet suunnittelu- ja valmistusteknologiat johdonmukaisten tulosten varmistamiseksi. Ostajien tulee tarkistaa sertifioinnit, tuotantokapasiteetti ja toleranssit ja ottaa yhteyttä yritykseen ennen tilauksen tekemistä.

Vakiintuneet tuotantoprosessit ja kokemus, Vahvan asiakastuen ja selkeän viestinnän ohella ne auttavat yhdenmukaistamaan suunnittelutavoitteet valmistustulosten kanssa. Jotkut toimittajat tarjoavat myös prototyyppien kehittämistä ja suurtuotantoa, minkä ansiosta asiakkaat voivat testata ja skaalata tuotteita tehokkaasti.

Meillä Moldie-yrityksessä on juuri se, mitä tarvitset: todistettua kokemusta erilaisista metallinvalmistuskäytännöistä ja -toimialoista. Ota meihin yhteyttä jo tänään luotettavista osistasi ja paremmasta pitkän aikavälin arvosta!

Usein kysytyt kysymykset

Mitkä ovat keskeiset suunnittelunäkökohdat metallileimausta varten tarkoitetun osan luomisessa?

Leimattavaa osaa suunniteltaessa tulisi keskittyä tekijöihin, kuten materiaalivalintaan, taivutussäteisiin (halkeilun välttämiseksi), reikien ja lovien kokoihin (suhteessa materiaalin paksuuteen) sekä ominaisuuksiin, kuten vahvikkeiden tai reunojen sisällyttämiseen osan vahvistamiseksi.

Miten valitsen progressiivisen muotin ja siirtoprässin välillä?

Valinta riippuu usein osan koosta ja monimutkaisuudesta. Progressiiviset muotit sopivat ihanteellisesti pienemmille, litteämmille osille, joita voidaan kuljettaa metallinauhalla useiden asemien läpi. Siirtopuristimet sopivat paremmin suuremmille osille tai osille, jotka vaativat merkittävää 3D-muovausta, koska mekaaninen järjestelmä siirtää osan asemalta toiselle vapauttaen sen kantonauhasta.