A moldagem por injeção de borracha é um processo de fabricação versátil e eficiente que revolucionou a produção de peças de moldes de borracha em várias indústrias. Esta técnica avançada combina precisão, velocidade e custo-benefício para criar componentes de borracha complexos com tolerâncias apertadas e excelente consistência.

À medida que a demanda por produtos de moldes de borracha personalizados de alta qualidade continua a crescer em setores como automotivo, médico, aeroespacial e bens de consumo, entender os meandros da moldagem por injeção de borracha se torna cada vez mais importante para fabricantes e engenheiros.

Neste guia abrangente, vamos nos aprofundar nos aspectos fundamentais da moldagem por injeção de borracha, explorando o processo em si, os tipos de moldes usados e a ampla gama de peças que podem ser produzidas. Da seleção inicial do material ao produto final, examinaremos cada etapa do processo de fabricação, destacando as vantagens e os desafios associados a essa técnica inovadora.

O que é moldagem por injeção de borracha?

Moldagem por injeção de borracha é um método em que borracha derretida é injetada em um molde. Primeiro, o material de borracha é aquecido até ficar macio. Então, ele é injetado sob alta pressão na cavidade do molde.

Uma vez dentro do molde, a borracha esfria e endurece no formato desejado. Essa técnica é ideal para produzir itens com designs intrincados, como juntas e vedações.

Quais são os benefícios da moldagem por injeção de borracha?

A moldagem por injeção de borracha é altamente eficiente. Ela pode lidar com grandes tiragens de produção rapidamente, tornando-a econômica para produção em massa. O método produz desperdício mínimo devido à sua precisão.

Com esse processo, você pode obter tolerâncias rigorosas e formas complexas com as quais outros métodos podem ter dificuldades. Versatilidade é outra chave; moldagem por injeção de borracha trabalha com vários tipos de borracha, melhorando a qualidade e a durabilidade do produto.

Além disso, esse método fornece alta repetibilidade, garantindo que cada parte seja consistente. Essa vantagem é valiosa para manter a qualidade em produtos como O-rings e vedações, que exigem durabilidade e precisão.

Quais são os tipos de borracha usados na injeção de moldes de borracha?

Borracha natural

A borracha natural é derivada do látex das seringueiras e é conhecida por sua excelente elasticidade, resiliência e resistência ao rasgo.

- Propriedades: Alta resistência à tração, bom alongamento, excelente resistência ao atrito e à abrasão

- Formulários: Pneus, amortecedores, retentores e amortecedores de vibração

Borrachas Sintéticas

Borracha Nitrílica (NBR)

A borracha nitrílica é um copolímero de butadieno e acrilonitrila.

- Propriedades: Excelente resistência a óleos, combustíveis e muitos solventes; boa resistência à abrasão

- Formulários: Retentores de óleo, juntas, mangueiras e peças automotivas

Borracha de nitrila butadieno hidrogenada (HNBR)

HNBR é uma versão modificada do NBR com melhor resistência química e ao calor.

- Propriedades: Alta resistência a óleos e produtos químicos à base de petróleo, excelente resistência ao calor

- Formulários: Selos, correias e juntas automotivas em ambientes de alta temperatura

Monômero de etileno propileno dieno (EPDM)

EPDM é uma borracha sintética feita de etileno, propileno e uma pequena quantidade de dieno.

- Propriedades: Excelente resistência às intempéries, ao ozônio e ao calor; bom isolamento elétrico

- Formulários:Vedações, membranas de cobertura e isolamento elétrico

Borracha de silicone

A borracha de silicone é um elastômero sintético inorgânico com uma estrutura de silício-oxigênio.

- Propriedades: Ampla faixa de temperatura (-55°C a 300°C), excelentes propriedades elétricas, biocompatibilidade

- Formulários: Dispositivos médicos, isolamento elétrico e vedações de alta temperatura

Fluorosilicone

Fluorosilicone é uma forma especializada de borracha de silicone com átomos de flúor adicionados.

- Propriedades: Combina a resistência à temperatura do silicone com resistência aprimorada a combustível e óleo

- Formulários: Componentes do sistema de combustível aeroespacial e automotivo

Neoprene (policloropreno)

Neoprene é uma borracha sintética produzida pela polimerização do cloropreno.

- Propriedades: Boa resistência às intempéries, óleos e chamas; resistência química moderada

- Formulários: Fatos de mergulho, juntas, mangueiras e isolamento elétrico

Borracha de estireno-butadieno (SBR)

SBR é um copolímero de estireno e butadieno.

- Propriedades: Boa resistência à abrasão, resistência ao envelhecimento e resistência a rachaduras

- Formulários: Bandas de rodagem de pneus, correias transportadoras e calçados

Borracha de fluorocarbono (Viton)

A borracha de fluorocarbono é conhecida por sua excepcional resistência química e ao calor.

- Propriedades: Excelente resistência a óleos, combustíveis e ácidos; capacidade de alta temperatura

- Formulários: Equipamentos de processamento químico, selos aeroespaciais e sistemas de combustível automotivo

Borracha butílica

A borracha butílica é um copolímero de isobutileno com uma pequena quantidade de isopreno.

- Propriedades: Permeabilidade muito baixa a gases, boas propriedades de flexão e amortecimento de vibração

- Formulários: Câmaras de ar, revestimentos internos de pneus e rolhas farmacêuticas

Borracha de uretano (poliuretano)

Borracha de uretano é uma classe de polímeros com ligações de uretano.

- Propriedades: Alta resistência à tração, excelente resistência à abrasão e boa resistência ao óleo

- Formulários: Rolos industriais, juntas e vedações em aplicações de alto desgaste

Elastômeros termoplásticos

Elastômeros termoplásticos (TPE)

TPEs são uma classe de copolímeros que combinam as propriedades de materiais termoplásticos e elastoméricos.

- Propriedades: Reciclável, processamento flexível, ampla gama de opções de dureza

- Formulários: Alças de toque suave, componentes sobremoldados e produtos de consumo flexíveis

Vulcanizado Termoplástico (TPV)

TPV é uma mistura de polipropileno e borracha EPDM totalmente curada.

- Propriedades: Maior durabilidade em comparação aos TPEs, boa resistência química

- Formulários: Vedações automotivas contra intempéries, componentes de manuseio de fluidos e equipamentos para áreas externas

Quais são os fundamentos do projeto de moldes de injeção de borracha?

Você precisa considerar as complexidades da criação do molde e as etapas específicas envolvidas na transformação da borracha bruta em um produto acabado.

Fundamentos do design de moldes

A criação de um molde é um dos primeiros passos na moldagem por injeção de borracha. Você precisa garantir que seu projeto de molde é preciso. Usinagem CNC pode ajudar com dtolerância idimensional, proporcionando alta precisão para formas complexas.

Ventilação também é importante. Rotas de escape de ar adequadas evitam defeitos como bolsas de ar. Seu molde deve incluir um bem projetado cavidade do molde que permite um fluxo suave. Use um molde de metal para durabilidade e condução de calor durante a fabricação. Um bom projeto de molde leva a uma melhor qualidade do produto.

O que é o processo de moldagem de borracha?

O processo de moldagem por injeção de borracha começa com o aquecimento do material de borracha até que ele fique macio.

Vulcanização é crucial, pois fortalece a borracha formando ligações cruzadas.

Resfriamento é a próxima fase. Aqui, a borracha endurece em sua forma final. Cada etapa deste processo precisa ser precisa para manter a alta qualidade. A automação pode ajudar a agilizar isso e melhorar eficiência.

Os diferentes tipos de injeção de moldes de borracha

Moldagem por injeção de borracha

Moldagem por injeção de borracha é um processo que se assemelha muito à moldagem por injeção de plástico. É particularmente adequado para produção em alto volume de peças de borracha complexas com tolerâncias apertadas.Detalhes do processo:

- O composto de borracha é alimentado em um cilindro aquecido, normalmente na forma de tiras ou pellets.

- Um mecanismo de parafuso dentro do cilindro derrete e mistura a borracha até que ela atinja o estado líquido.

- A borracha líquida é então injetada em alta pressão (geralmente de 15.000 a 30.000 psi) em uma cavidade de molde fechada.

- O molde é mantido em alta temperatura (geralmente entre 150°C e 200°C) para facilitar a cura.

- Após a cura, o molde se abre e a peça acabada é ejetada.

Vantagens adicionais:

- Qualidade consistente das peças devido ao controle preciso da pressão e temperatura da injeção

- Desperdício mínimo de material, pois o excesso de material pode frequentemente ser reutilizado

- Fácil de automatizar, permitindo capacidades de produção 24 horas por dia, 7 dias por semana

- Capacidade de produzir peças com espessuras de parede variáveis

Moldagem por compressão

A moldagem por compressão é um dos processos de moldagem de borracha mais antigos e diretos. É particularmente eficaz para produzir peças grandes e relativamente simples.Detalhes do processo:

- Uma quantidade pré-medida de composto de borracha (geralmente chamado de pré-forma) é colocada na metade inferior de uma cavidade de molde aquecida.

- O molde é fechado usando uma prensa hidráulica, normalmente aplicando pressões entre 1.000 e 2.000 psi.

- À medida que o molde fecha, a borracha é comprimida e flui para preencher a cavidade do molde.

- O calor e a pressão são mantidos por um tempo específico para permitir que a borracha cure completamente.

- Uma vez curado, o molde é aberto e a peça é removida.

Vantagens adicionais:

- Excelente para produzir peças com espessura de parede uniforme

- Custos de ferramentas mais baixos em comparação com a moldagem por injeção

- Adequado para moldar peças grandes que podem ser desafiadoras para moldagem por injeção

- Pode acomodar inserções e materiais de reforço facilmente

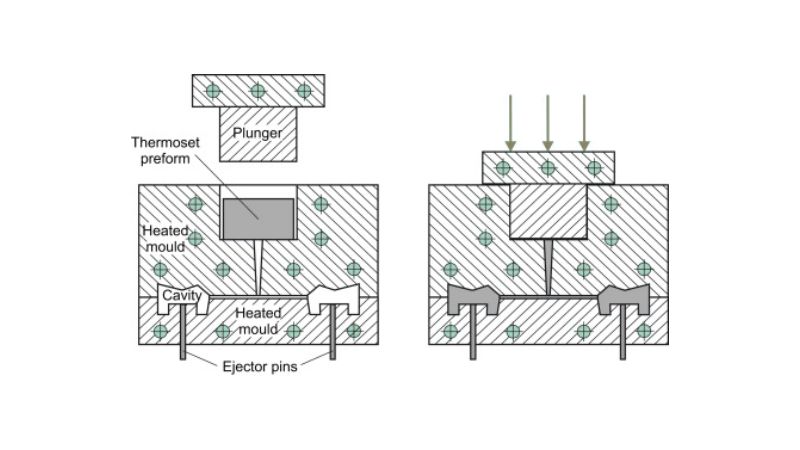

Moldagem por transferência

Moldagem por transferência é um processo híbrido que combina elementos de moldagem por injeção e compressão. É particularmente útil para produzir várias peças pequenas simultaneamente ou peças com geometrias complexas.

Detalhes do processo:

- Uma quantidade medida de composto de borracha é colocada em uma câmara (chamada de pote) acima da cavidade do molde.

- Um êmbolo empurra a borracha para baixo, forçando-a através de pequenos canais (chamados sprues) para dentro da cavidade do molde.

- A borracha preenche a cavidade do molde sob pressão, normalmente entre 1.000 e 5.000 psi.

- O calor é aplicado para curar a borracha, geralmente em temperaturas entre 150°C e 200°C.

- Após a cura, o molde abre e as peças são ejetadas.

Vantagens adicionais:

- Melhor controle sobre o fluxo de material em comparação com a moldagem por compressão

- Pode produzir peças com geometrias mais complexas do que a moldagem por compressão

- Mais adequado para inserção de componentes ou reforços metálicos do que moldagem por injeção

- Geralmente, tempos de ciclo mais rápidos do que a moldagem por compressão para peças pequenas

Como otimizar a produção e a qualidade

Melhorar a moldagem por injeção de borracha envolve reduzir o tempo do ciclo e garantir qualidade consistente. Focar nesses aspectos pode aumentar a eficiência e a confiabilidade do produto em produção de alto volume.

Redução do Tempo de Ciclo

O tempo do ciclo é crucial para produção de alto volume. Ao minimizá-lo, você pode produzir mais peças em menos tempo, aumentando a eficiência. Automação e robótica pode ajudar nesta área acelerando tarefas repetitivas e reduzindo erros humanos. Ajustando o tempo de vulcanização com base em balanços de energia é outra abordagem que tem mostrado resultados positivos. Isso permite o controle dinâmico do processo, adaptando-o a necessidades específicas.

Monitoramento e ajustes regulares ajudam a manter um ritmo rápido sem sacrificar a qualidade. Ao entender quais áreas podem ser aceleradas sem comprometer o resultado, você pode obter ganhos significativos em produtividade.

Garantindo Qualidade Consistente

Para alcançar qualidade consistente, você deve se concentrar na fabricação precisa e exata. Precisão dimensional garante que cada componente se encaixe perfeitamente, reduzindo desperdícios e retrabalhos. Implementando mecanismos de controle de qualidade durante todo o processo de fabricação ajuda a detectar erros precocemente. Isso pode incluir tecnologia de sensor, que monitora pressão e tensão durante a produção.

A automação também desempenha um papel aqui, mantendo parâmetros estáveis, melhorando assim qualidade do produto. Treinar sua equipe nas melhores práticas e envolvê-la em verificações de qualidade pode aumentar ainda mais a confiabilidade. Ao se concentrar nessas áreas-chave, você garante que cada peça atenda a altos padrões.

Aplicações e desempenho de produtos de injeção de borracha

A moldagem por injeção de borracha é usada em muitas indústrias devido à sua capacidade de produzir formas intrincadas e componentes duráveis. Ela oferece vantagens como resistência química e à corrosão, tornando-a adequada para aplicações variadas. O desempenho é influenciado por fatores como escolha do material e precisão de fabricação.

Indústrias e Aplicações

Os produtos de borracha para moldagem por injeção são amplamente aplicados nas indústrias automotiva, médica e de bens de consumo. Você os encontrará em aplicações automotivas para fazer peças moldadas como juntas, anéis de vedação, e isoladores de vibração. Esses componentes garantem segurança e melhor desempenho do veículo.

Em dispositivos médicos, este processo é essencial na produção de diafragmas e vedações de borracha que atendem a padrões rigorosos de saúde. Também é usado na fabricação de vários bens de consumo como para-choques de borracha, oferecendo proteção e apelo estético.

Fatores de desempenho

O desempenho dos produtos moldados por injeção de borracha depende de vários fatores importantes. Durabilidade é uma qualidade crítica, influenciada pela escolha de materiais que precisam resistir ao desgaste. Resistência química é essencial em aplicações expostas a substâncias agressivas, garantindo a longevidade do produto sem degradação.

Resistência mecânica é outro fator vital, apoiando a integridade estrutural mesmo sob estresse. Em ambientes propensos à umidade ou produtos químicos, os produtos precisam resistência à corrosão para manter sua função. Técnicas de fabricação adequadas permitem que os componentes alcancem formas complexas e dimensões precisas, aumentando ainda mais a confiabilidade e o desempenho.

perguntas frequentes

Quais fatores influenciam o preço de um molde de injeção de borracha?

Vários fatores afetam os preços dos moldes, incluindo a complexidade do projeto do molde, o tipo de borracha usada e o volume de produção. Além disso, os requisitos de precisão e custos de material também pode desempenhar um papel significativo na determinação do preço geral.

O que devo considerar ao selecionar uma máquina de moldagem por injeção de borracha?

Ao escolher uma máquina, você deve considerar sua força de fixação, tamanho do tiro e se ela pode lidar com o tipo específico de borracha que você planeja usar. Outros fatores incluem a velocidade, eficiência e facilidade de manutenção da máquina.

Quais são os tamanhos comuns disponíveis para moldes de injeção de borracha?

Os moldes de injeção de borracha vêm em uma variedade de tamanhos para atender às diferentes necessidades de produção. Os tamanhos padrão geralmente estão disponíveis, mas tamanhos personalizados também pode ser produzido com base em requisitos específicos do projeto.

Existem diferentes métodos de moldagem de borracha e como eles se comparam?

Sim, há vários métodos, incluindo moldagem por compressão e moldagem por transferência. A moldagem por injeção é elogiada por sua eficiência e capacidade de produzir designs complexos. Cada método tem seus próprios benefícios e pode ser mais adequado para diferentes aplicações, dependendo do resultado desejado e do material usado.