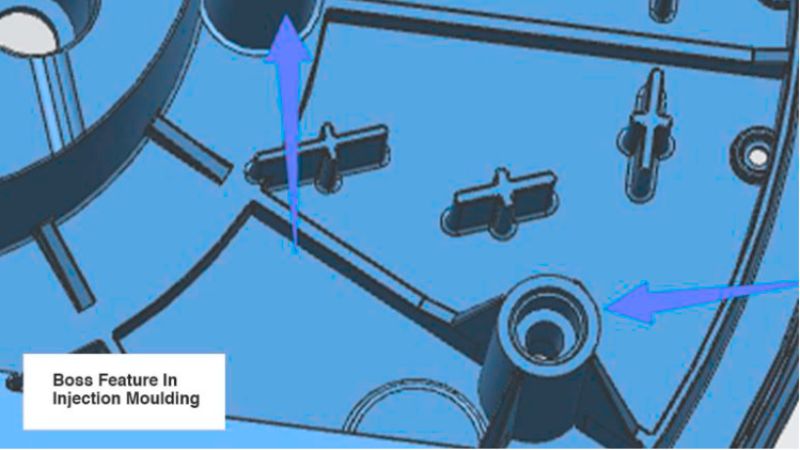

Podczas projektowania formowanych wtryskowo części, wypustki są małymi, ale istotnymi cechami. Są to cylindryczne wypukłości używane do mocowania, podparcia lub pozycjonowania.

Musisz wziąć pod uwagę rozmiar, kształt i zgodność z materiałem, aby uzyskać efektywny projekt w procesie formowania wtryskowego. Dobrze zaprojektowany boss zapewnia stabilność bez dodawania zbędnego ciężaru.

Kim są szefowie?

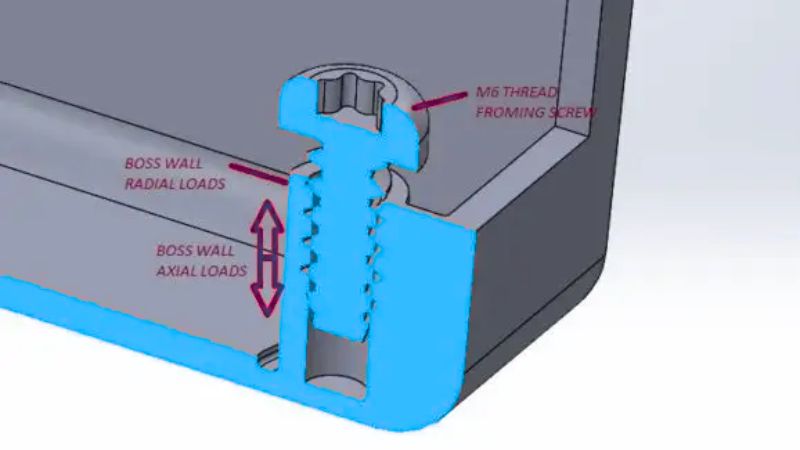

Bossy są kluczowe w zapewnianiu punktów mocowania w komponentach z tworzyw sztucznych. Zazwyczaj są cylindryczne z centralnym otworem do mocowania śrub lub elementów złącznych.

Kluczowe elementy projektu w Bosses

Kąty pochylenia pomagają wysunąć część z formy podczas produkcji. Zazwyczaj pochylenia mieszczą się w zakresie od 0,5 do 3 stopni.

Bez odpowiedniego prześwitu części mogą przykleić się do formy, co powoduje wady lub wymaga użycia dodatkowej siły do ich wypchnięcia, co może spowodować uszkodzenie części. Dostosuj kąty pochylenia w zależności od konkretnego materiału i narzędzi. W przypadku form aluminiowych, możesz uznać, że najbardziej efektywny jest kąt pochylenia 2 stopni

Odstępy między występami również mają znaczenie. Należy zachować bezpieczną odległość, aby nie narazić wytrzymałości części. Powszechną wytyczną jest umieszczanie występów w odległości co najmniej dwukrotnie większej od nominalnej grubości ścianki.

Materiał to kolejny punkt. Różne tworzywa sztuczne reagują na zmiany formowania. Wybierz materiały, które płyną łatwiej, co pozwala na bardziej skomplikowane projekty.

The przepływ materiałów wpływa na to, jak dobrze boss może się formować podczas formowania wtryskowego. Dobry przepływ zapewnia całkowite wypełnienie formy i zapobiega powstawaniu wad.

Czynniki wpływające na siłę szefa

Grubość ścianki i jej wpływ

Grubość ścianki jest głównym czynnikiem wytrzymałości bossa. Powinieneś dążyć do utrzymania ścian bossa o grubości około 40-60% nominalnej grubości ścianki części. Pomaga to zrównoważyć wytrzymałość i uniknąć problemów, takich jak ślady zapadnięć lub słabe obszary.

Dąż do uzyskania jednolitej grubości, ponieważ zapewnia to równomierne rozłożenie materiału. Jeśli projektujesz gwintowane występy, upewnij się, że masz wystarczająco dużo materiału, aby gwinty mogły się prawidłowo zazębić.

Integracja żeber i klinów

Integrowanie żeberka I kliny do twojego projektu może znacznie poprawić wytrzymałość bossa. Żebra pomagają równomiernie rozłożyć naprężenia, zmniejszając ryzyko pęknięcia.

Wstawki dodaj wsparcie, oferując trójkątne wzmocnienie w punktach krytycznych. Może to zapobiec deformacji i zwiększyć stabilność. Aby zmniejszyć koncentrację naprężeń, unikaj ostrych narożników w tych obszarach. Użyj filety aby złagodzić przejścia i zapewnić bardziej równomierne rozłożenie stresu.

Ulepszanie procesów montażowych

Wkładki gwintowane są świetne do zapewnienia dodatkowej siły trzymania. Są to małe części, które można dodać do plastikowego czopu, aby stworzyć trwałe połączenie dla śrub.

Wkładki są idealne, gdy potrzebujesz montować i demontować części wielokrotnie bez uszkadzania materiału. Rozprowadzają one również siłę bardziej równomiernie, zmniejszając ryzyko obciążenie lub zużycie na okolicznym terenie.

W przypadku stosowania wkładek gwintowanych należy dokładnie zaplanować ich umiejscowienie. Wstawki lub żebra wspierające mogą być dodane, aby jeszcze bardziej zwiększyć wytrzymałość. Ta konfiguracja zapewnia, że proces montażu pozostanie płynny i wydajny.

Optymalizacja pod kątem trwałości

Projektując elementy z tworzywa sztucznego mające zapewnić trwałość, należy skupić się na zmniejszeniu koncentracji naprężeń i rozwiązaniu problemu wyrzucania oraz wykończenia powierzchni.

Aspekty te pomagają zachować integralność strukturalną i poprawić długoterminową wydajność podzespołów.

Unikanie koncentracji stresu

Koncentracje naprężeń mogą osłabiać części z tworzyw sztucznych, powodując pęknięcia lub złamania, zwłaszcza wokół cech bossa. Używanie zaokrąglenia promień u podstawy wypukłości pomaga równomiernie rozłożyć stres i zapobiegać słabościom.

Upewnij się, że grubość ściany jest spójny i unika ostrych zakrętów, które mogą prowadzić do obszarów o dużym naprężeniu. Zamiast tego używaj stopniowych przejść. Zmniejszanie koncentracji naprężeń w ten sposób może pomóc uniknąć problemów takich jak ślady zlewu i puste przestrzenie, co przyczynia się do uzyskania trwalszego produktu końcowego.

Obawy dotyczące wyrzucania i wykończenia powierzchni

Kołki odpowietrzające są ważne. Zapobiegają powstawaniu pułapek powietrznych, które mogą powodować problemy takie jak puste przestrzenie lub słabe wykończenie powierzchni. Zapewniając gładką wykończenie powierzchni zmniejsza ryzyko wystąpienia małych defektów mogących powodować pęknięcia zmęczeniowe.

Projektowanie pod kątem możliwości produkcji

Rozważ dokładnie narzędzia podczas projektowania swoich szefów. Dźwięk strategia narzędziowa zapewnia precyzję i skraca czas produkcji. Konfiguracje i wymiary bossów mają bezpośredni wpływ na konstrukcję narzędzi, zwłaszcza w procesach frezowania. Upewnij się, że szefowie nie są zbyt wysocyponieważ może to prowadzić do zwiększonego naprężenia lub wymagać skomplikowanych regulacji narzędzi.

Dodatkowe wsparcie i rozłożenie naprężeń można uzyskać, stosując okrągłe żebra wokół podstawy. Wybierz odpowiedni nóż rozmiar i kształt, aby zapewnić gładkie krawędzie i zachować integralność cech bossa. Wszelkie błędy w narzędziach mogą skutkować wadliwymi częściami i obniżoną jakością, co wpływa na ogólną możliwość produkcji. Skupienie się na tych szczegółach pomaga w tworzeniu wydajnych i opłacalnych projektów.

Często Zadawane Pytania

Jak zaprojektować plastikową piastę, aby optymalnie wykorzystać ją ze śrubami samogwintującymi?

Aby stworzyć solidną konstrukcję, upewnij się, że piasta ma odpowiednią średnicę i głębokość, aby pomieścić śruby bez powodowania naprężeń lub pęknięć. Materiał piasty powinien być również kompatybilny ze śrubą, aby zapobiec uszkodzeniom podczas instalacji.

Jakie wymiary mają kluczowe znaczenie przy projektowaniu piasty śruby w częściach z tworzyw sztucznych?

Zwróć szczególną uwagę na wysokość, średnicę i grubość ścianki wypukłości. Wymiary te powinny być dostosowane do współpracy z zamierzonymi elementami złącznymi i powinny równomiernie rozkładać naprężenia. Prawidłowe wymiary pomagają zapobiegać zdzieraniu lub pękaniu.

W jaki sposób należy projektować części plastikowe, aby ułatwić montaż?

Części powinny być zaprojektowane z funkcjami wyrównania, aby pomóc w precyzji podczas montażu. Użyj kołków prowadzących lub szczelin, aby zapewnić łatwe i prawidłowe dopasowanie części. Zmniejsza to ryzyko nieprawidłowej instalacji i przyspiesza proces montażu.

części powinny być zaprojektowane z uwzględnieniem cech wyrównania, aby zwiększyć precyzję podczas montażu.

Jakie kwestie należy wziąć pod uwagę przy wyborze oprogramowania do projektowania tworzyw sztucznych?

Szukaj oprogramowania, które oferuje funkcje symulacji, aby testować integralność projektu i przewidywać potencjalne problemy. Program powinien być również przyjazny dla użytkownika, zapewniając narzędzia do analizy naprężeń i dystrybucji ciepła. Ponadto integracja z innymi narzędziami może usprawnić Twój przepływ pracy.