Formowanie tłoczne to proces produkcyjny powszechnie stosowany do wytwarzania przedmiotów wykonanych z tworzyw sztucznych lub materiałów kompozytowych. Polega na umieszczeniu surowca, zwykle w postaci peletu lub granulatu, we wstępnie ogrzanej gnieździe formy. Po załadowaniu materiału forma zamyka się z dużą siłą, ściskając materiał, aż przyjmie kształt wnęki. Proces ten pozwala na masową i tanią produkcję skomplikowanych części, które w innym przypadku byłyby trudne lub kosztowne w wykonaniu.

Formowanie tłoczne jest stosowane od dziesięcioleci w wielu gałęziach przemysłu do wytwarzania wszystkiego, od zabawek i plastikowych butelek po komponenty elektryczne. Pomimo szerokiego zastosowania, wiele osób nadal nie zna specyfiki jego działania i korzyści, jakie zapewnia. Celem tego przewodnika jest przyjazne wprowadzenie do procesu formowania tłocznego i zbadanie kluczowych korzyści, jakie oferuje producentom. Przyjrzymy się podstawowym etapom, od ogrzewania i ładowania surowca po chłodzenie i wyrzucanie gotowej części. Omówimy również, w jaki sposób formowanie tłoczne umożliwia uzyskanie wąskich tolerancji, złożonych geometrii i gładkich wykończeń powierzchni – a wszystko to przy dużych prędkościach. Pod koniec lepiej zrozumiesz tę ważną technikę produkcji.

Zrozumienie formowania tłocznego

Historia formowania tłocznego

Formowanie tłoczne jest niezawodną metodą wytwarzania różnych produktów wykonanych z materiałów termoutwardzalnych, tworzyw termoplastycznych, elastomerów i kauczuku naturalnego od początku XX wieku. Proces ten został zastosowany w wielu branżach ze względu na jego prostotę i wydajność. Jego pochodzenie można prześledzić wstecz do produkcji bakelitu, wczesnego tworzywa sztucznego.

Formowanie tłoczne a formowanie wtryskowe

Porównując formowanie tłoczne z formowaniem wtryskowym, zauważysz kilka kluczowych różnic. Oto krótki przegląd tych dwóch procesów, który pomoże Ci zrozumieć różnice między nimi:

- Formowanie tłoczne:

- Proces: Nieutwardzoną gumę lub zmiękczony materiał plastikowy umieszcza się w otwartej, ogrzanej wnęce formy. Następnie formę zamyka się, wywierając nacisk w celu równomiernego rozprowadzenia materiału i zapewnienia, że przyjmie on pożądany kształt.

- Opłacalność: Formowanie tłoczne jest często bardziej opłacalne w przypadku produkcji dużych, prostych części gumowych, zazwyczaj przy niższym koszcie na część niż formowanie wtryskowe.

- Jakość powierzchni: Główną zaletą formowania tłocznego jest jego elastyczność w wytwarzaniu różnorodnych produktów z dużą precyzją i jakością. Proces ten zapewnia dobrą jakość powierzchni i dokładność wymiarową, dzięki czemu jest szczególnie odpowiedni do tworzenia wielkoseryjnych komponentów odpornych na temperaturę.

- Formowanie wtryskowe:

- Proces: Roztopione tworzywo sztuczne lub guma jest wtryskiwana do wnęki formy pod wysokim ciśnieniem, wypełniając wnękę w celu uzyskania pożądanego kształtu.

- Opłacalność: Chociaż koszty początkowej konfiguracji mogą być wyższe w przypadku formowania wtryskowego w porównaniu z formowaniem tłocznym, proces ten umożliwia szybką produkcję dużych ilości skomplikowanych części.

- Jakość powierzchni: Formowanie wtryskowe zapewnia również dobrą jakość powierzchni i dokładność wymiarową, ale zazwyczaj radzi sobie z bardziej złożonymi projektami i mniejszymi tolerancjami niż formowanie tłoczne.

Oto tabela podsumowująca różnice między formowaniem tłocznym a formowaniem wtryskowym:

| Formowanie tłoczne | Formowanie wtryskowe | |

| Proces | Ogrzewana komora formy | Wysokociśnieniowa wnęka formy |

| Opłacalność | Bardziej opłacalne w przypadku dużych, prostych części | Ekonomiczne w przypadku dużych i skomplikowanych części |

| Jakość powierzchni | Dobry | Dobry |

| Złożoność | Nadaje się do prostszych części | Nadaje się do skomplikowanych części |

Proces formowania tłocznego

W tej sekcji zbadamy proces formowania tłocznego, który składa się z trzech głównych faz: wstępnego podgrzewania, formowania i chłodzenia. Proces ten jest powszechnie stosowany do produkcji różnych części z tworzyw sztucznych lub kompozytów poprzez zastosowanie ciśnienia i ciepła.

Faza wstępnego podgrzewania

Podczas fazy nagrzewania należy przygotować wstępnie odmierzony i podgrzany materiał, taki jak polimer termoutwardzalny lub związek termoplastyczny. Wsad podgrzewa się do żądanej temperatury, aż osiągnie stan jednolity i nadający się do formowania. Właściwe podgrzewanie wstępne jest kluczowe, ponieważ pomaga skrócić czas cyklu i zapewnia równomierne rozprowadzenie materiału w formie podczas fazy formowania.

- Ciśnienie: Zwykle w tej fazie stosuje się ciśnienie od niskiego do umiarkowanego

- Ciepło: Wsad jest podgrzewany do wymaganej temperatury

- Temperatura: Należy uważnie monitorować temperaturę ładowania

Faza formowania

Po całkowitym podgrzaniu wsadu nadszedł czas na umieszczenie go w wnęce formy. Forma składa się z górnej i dolnej połowy i zwykle ma określony kształt, który odpowiada pożądanemu produktowi końcowemu. Na etapie formowania będziesz potrzebować:

- Umieścić podgrzany wsad w otwartej wnęce formy

- Zamknąć formę za pomocą siły górnej lub elementu zamykającego

- Zastosuj wystarczający nacisk, aby materiał zetknął się ze wszystkimi częściami formy

- Utrzymuj temperaturę i ciśnienie aż do utwardzenia materiału

Podobnie jak w przypadku podgrzewania wstępnego, istotne jest monitorowanie i kontrolowanie temperatury, ciśnienia i czasu utwardzania w całej fazie formowania. Dzięki temu masz pewność, że Twój produkt końcowy będzie miał pożądane właściwości i wymiary.

Faza chłodzenia

Na koniec, po uformowaniu i utwardzeniu wsadu, przychodzi czas na fazę chłodzenia. Będziesz musiał stopniowo obniżać temperaturę formy, utrzymując odpowiedni poziom ciśnienia. Ten krok jest niezbędny z wielu powodów:

- Zapobiega deformacji lub wypaczeniu części podczas chłodzenia

- Pomaga osiągnąć pożądaną stabilność wymiarową i wytrzymałość

- Zapewnia łatwe uwalnianie formy i łatwiejsze wyjmowanie z formy

Gdy część wystarczająco ostygnie i osiągnie ostateczny kształt, można ją ostrożnie wyjąć z formy. Nowo uformowana część powinna mieć wysokiej jakości wykończenie powierzchni i odpowiadać wymiarom gniazda formy.

Należy pamiętać, że każda faza procesu formowania tłocznego (podgrzewanie wstępne, formowanie i chłodzenie) odgrywa kluczową rolę w wytworzeniu doskonałej części. Ściśle monitorując temperaturę, ciśnienie, czas utwardzania i inne czynniki, można osiągnąć doskonałe wyniki w projektach formowania tłocznego.

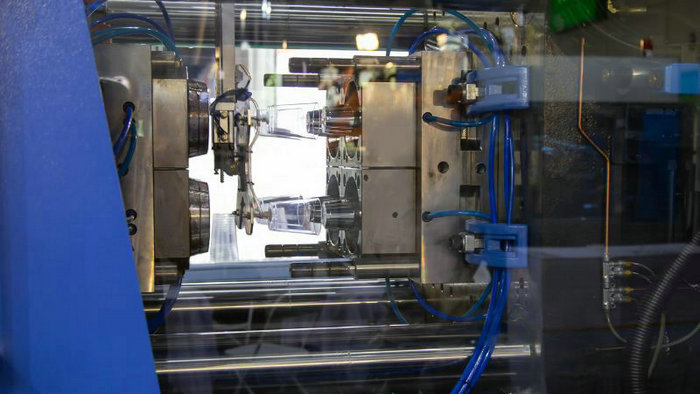

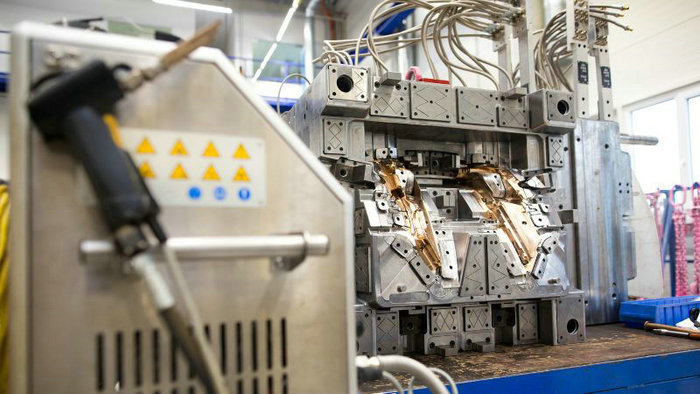

Forma i sprzęt

W procesie formowania tłocznego pleśń odgrywa kluczową rolę w kształtowaniu i formowaniu pożądanych części. Forma jest zwykle wykonana z metalu, takiego jak stal, i składa się z: wnęka formy zaprojektowane tak, aby pasowały do kształtu produktu końcowego.

Obróbka jest istotnym aspektem tego procesu, ponieważ decyduje o jakości i precyzji formowanych części. Wysokiej jakości oprzyrządowanie gwarantuje, że Twoja forma będzie działać przez długi czas i zapewniać spójne rezultaty. Niektórzy producenci, np. Tooling Tech Group, specjalizują się w dostarczaniu form do określonych zastosowań, takich jak panele nadwozia w Chevrolet Corvette.

Przekonasz się, że większość form tłocznych tak jest Ogrzewany aby ułatwić lepszy przepływ materiału i zoptymalizować utwardzanie, szczególnie podczas użytkowania termoutwardzalne. Ciepło zmiękcza tworzywo sztuczne, umożliwiając łatwiejsze wypełnienie gniazda formy i skracając czas produkcji.

Aby utworzyć części formowane, będziesz potrzebować odpowiednich sprzęt, taki jak prasa hydrauliczna. Prasy te wywierają ogromny nacisk na nagrzane płyty dociskowe, które następnie równomiernie przenoszą siłę na formę i materiał formy. Wymagane ciśnienie lub tonaż zaciskowy, różni się w zależności od czynników takich jak rodzaj materiału i rozmiar części.

Oto lista podstawowych maszyn do formowania tłocznego i elementów wyposażenia zwykle używanych w formowaniu tłocznym:

- Podgrzewane płyty: Aby równomiernie rozprowadzić ciepło na formie, zwiększając przepływ materiału.

- Prasa hydrauliczna: Wywiera nacisk na formę, zapewniając właściwy rozkład materiału i jakość części.

- Forma: Specjalnie zaprojektowana wnęka pasująca do kształtu produktu końcowego.

- Oprzyrządowanie: Precyzyjne komponenty, takie jak sworznie wypychaczy, które ułatwiają użytkowanie i konserwację formy.

Materiały stosowane w formowaniu tłocznym

W procesie formowania tłocznego wykorzystuje się szeroką gamę materiałów, aby stworzyć produkty wysokiej jakości. Znajomość dostępnych opcji może pomóc w wyborze najbardziej odpowiedniego materiału dla Twojego projektu. Przyjrzyjmy się niektórym materiałom powszechnie stosowanym w formowaniu tłocznym:

Termoutwardzalne I Tworzywa termoplastyczne to dwa podstawowe rodzaje materiałów stosowanych w formowaniu tłocznym. Do tworzyw termoutwardzalnych zalicza się żywice epoksydowe, fenolowe, melaminowe, mocznikowe i uretanowe, natomiast do tworzyw termoplastycznych zalicza się HDPE, PEEK i siarczek polifenylenu (PPS).

Elastomery, takie jak kauczuk naturalny, są również przydatne do formowania tłocznego, zapewniając elastyczność i sprężystość produktów końcowych. Materiały te można stosować w wielu gałęziach przemysłu i zastosowaniach.

Niektóre popularne materiały kompozytowe stosowane w formowaniu tłocznym obejmują:

- Mieszanka do formowania luzem (BMC): Mieszanka żywicy, pigmentów i wypełniaczy zapewniająca doskonałą izolację elektryczną i termiczną.

- Mieszanka do formowania arkuszy (SMC): Składa się z żywicy, wzmocnień włókien i wypełniaczy, SMC zapewnia wysoką wytrzymałość i lekkość.

- Poliester: Materiał ten oferuje dobre właściwości mechaniczne i odporność chemiczną i jest dostępny w różnych postaciach, w tym w postaci nienasyconej żywicy poliestrowej (UPR) i żywicy winyloestrowej (VER).

Oprócz tych opcji można również wykorzystać materiały takie jak aluminium do tworzenia konstrukcji laminowanych, które łączą w sobie zalety metalu i materiałów kompozytowych.

Produkty formowania tłocznego

Formowanie tłoczne to wszechstronny proces produkcyjny, w wyniku którego powstaje szeroka gama produktów – od dużych komponentów motoryzacyjnych po małe, skomplikowane części dla różnych gałęzi przemysłu. Przyjrzyjmy się najczęstszym zastosowaniom i różnym typom części, które można utworzyć za pomocą tej metody.

W przemyśle motoryzacyjnym do produkcji różnych elementów często stosuje się formowanie tłoczne części kompozytowe I elementy plastikowe. Mogą to być zderzaki, osłony silnika, a nawet elementy konstrukcyjne, oferujące korzyści, takie jak redukcja masy, efektywność kosztowa i elastyczność projektowania. Jedną z zauważalnych korzyści jest możliwość tworzenia duże, złożone części w jednym procesie, minimalizując potrzebę dodatkowych etapów montażu.

Przemysł lotniczy w podobny sposób wykorzystuje ten proces do tworzenia części kompozytowe dla samolotów. Wiele z tych części wymaga wysokiej wytrzymałości, odporności na temperaturę i precyzji wymiarowej – cech, które można skutecznie osiągnąć poprzez formowanie tłoczne.

Jeśli chodzi o przybory kuchenne, formowanie tłoczne dobrze sprawdza się w produkcji podstawowych przedmiotów, takich jak miski, talerze i przybory kuchenne. Produkty te muszą być odporne na temperaturę i trwałe, a to cechy, które można łatwo osiągnąć dzięki tej metodzie. Oto krótka lista produktów często tworzonych metodą formowania tłocznego:

- Części samochodowe: zderzaki, pokrywy silnika, elementy konstrukcyjne

- Części lotnicze: elementy wnętrza samolotów, elementy konstrukcyjne

- Zastawa kuchenna: miski, talerze, przybory kuchenne

Przechodząc do innych zastosowań, formowanie tłoczne można wykorzystać do tworzenia szerokiej gamy produktów konsumenckich, od zabawek po butelki, a nawet artykuły gospodarstwa domowego. Proces ten sprawdza się zarówno w przypadku produkcji na dużą, jak i małą skalę, co czyni go idealnym wyborem dla firm różnej wielkości.

Zalety i wady formowania tłocznego

Rozważając formowanie tłoczne dla potrzeb produkcyjnych, ważne jest rozważenie zalet i wad tego procesu.

Na zalety z boku, formowanie tłoczne oferuje:

- Niskie straty materiału: Ponieważ w procesie wykorzystuje się wstępnie odmierzone ładunki materiału, podczas produkcji powstają minimalne odpady.

- Niski poziom obróbki końcowej: Części utworzone w procesie formowania tłocznego często wymagają niewielkiej obróbki wykończeniowej lub nie wymagają jej wcale, co oszczędza czas i wysiłek.

- Produkcja na dużą skalę: Formowanie tłoczne jest odpowiednią metodą w przypadku produkcji na dużą skalę, ponieważ wykorzystuje formy wytrzymujące wiele cykli.

- Jakość i wytrzymałość: W wyniku procesu zazwyczaj powstają części o dobrej wytrzymałości i stabilności wymiarowej dzięki kontrolowanemu ciśnieniu formowania.

Jednak formowanie tłoczne ma swój udział niedogodności:

- Wyższe koszty pracy: technika ta wymaga większej siły roboczej w porównaniu do procesów półautomatycznych, takich jak formowanie wtryskowe, co z kolei może zwiększyć koszty pracy.

- Ograniczone opcje materiałów: w tym procesie można stosować tylko niektóre tworzywa termoutwardzalne, co może ograniczać wybór materiałów.

- Koszty po formowaniu: Istnieje możliwość poniesienia dodatkowych kosztów po procesie formowania ze względu na wymagania dotyczące wykończenia lub przycinania produktu.

- Ograniczenia złożoności: Formowanie tłoczne nie nadaje się do wytwarzania części o skomplikowanych lub skomplikowanych projektach i może powodować problemy, takie jak wypływki.

Dalsza analiza

Podczas pracy z formowaniem tłocznym należy wziąć pod uwagę kilka czynników, aby zapewnić optymalną produkcję. Jednym z kluczowych aspektów jest wybór odpowiedniego materiału do formowania; popularne opcje obejmują masę do formowania arkuszowego (SMC) i masę do formowania luzem (BMC). Materiały te zazwyczaj składają się z włókien szklanych, żywic termoutwardzalnych i różnych dodatków.

W procesie tym surowiec, często w postaci arkuszy, peletów lub preform, umieszczany jest w metalowej formie. Następnie forma jest podgrzewana, a prasa tonażowa wywiera precyzyjny nacisk, topiąc materiał i wypełniając wnękę. Istotne jest dokładne zaprojektowanie formy, aby uzyskać pożądane wymiary i cechy, takie jak żebra i podcięcia.

Oto kilka czynników, które należy wziąć pod uwagę w procesie formowania tłocznego:

- Projekt formy: Zapewnienie prawidłowego projektu formy ma kluczowe znaczenie w przypadku produkcji na dużą skalę. Forma musi uwzględniać zautomatyzowane operacje i złożone geometrie, takie jak formowanie wtryskowe i formowanie transferowe.

- Obsługa materiałów: Wybór właściwej metody postępowania z materiałem formierskim może znacząco wpłynąć na proces. Zazwyczaj arkusze z matrycą SMC są łatwiejsze w obsłudze i automatyzacji w porównaniu do pelletu BMC.

- Sterowanie błyskiem: Wypływka odnosi się do nadmiaru materiału, który może wystąpić podczas formowania. Właściwa konstrukcja formy i jej tonaż mogą pomóc zredukować wypływki i zminimalizować potrzebę obróbki po formowaniu.

- System wyrzutników: Efektywnie zaprojektowany system wyrzutników ułatwi płynne usunięcie finalnego produktu z formy.

Często Zadawane Pytania

Jakie materiały są powszechnie stosowane w formowaniu tłocznym?

W formowaniu tłocznym stosuje się głównie żywice termoutwardzalne. Niektóre popularne materiały termoutwardzalne obejmują fenole, żywice epoksydowe, melaminę, mocznik-formaldehyd i silikon. Jednakże w tym procesie można również formować niektóre tworzywa termoplastyczne, takie jak polietylen i polipropylen.

Jak działa formowanie tłoczne z tworzywami termoplastycznymi?

Jeśli chodzi o tworzywa termoplastyczne, formowanie tłoczne polega na umieszczeniu podgrzanego materiału w ogrzanej gnieździe formy. Formę zamyka się i wywiera nacisk, aby zmusić materiał do przyjęcia pożądanego kształtu. W miarę utrzymywania się ciepła i ciśnienia tworzywo termoplastyczne mięknie i dopasowuje się do wnęki formy, a po ochłodzeniu twardnieje, zachowując ostateczny kształt.

Jakie są główne zastosowania formowania tłocznego?

Formowanie tłoczne służy różnym gałęziom przemysłu i zastosowaniom. Jest powszechnie stosowany do produkcji dużych, grubych lub skomplikowanych części, takich jak uszczelki, uszczelki, części samochodowe, obudowy elektroniki i przybory kuchenne. Proces ten nadaje się również do mniejszych części i można go wykorzystać do produkcji komponentów elektrycznych i części lotniczych.

W jaki sposób stosuje się formowanie tłoczne w kompozytach?

W przypadku materiałów kompozytowych stosuje się kombinację włókien (takich jak węgiel czy szkło) i żywic termoutwardzalnych. Wstępnie podgrzany materiał kompozytowy, często w postaci arkusza lub prepregu, umieszcza się we wnęce formy. Pod wysokim ciśnieniem i temperaturą materiał kompozytowy dopasowuje się do formy, a żywica utwardza się, tworząc mocną, lekką część o pożądanym kształcie.

Jakie są różnice między formowaniem tłocznym a formowaniem wtryskowym?

Formowanie tłoczne i formowanie wtryskowe to dwa różne procesy o unikalnych zaletach i wadach. Formowanie wtryskowe polega na wtryskiwaniu stopionego materiału do formy pod wysokim ciśnieniem. Jest zazwyczaj szybsza i bardziej precyzyjna niż formowanie tłoczne, dzięki czemu idealnie nadaje się do produkcji na dużą skalę. Jednak często wiąże się to z wyższymi kosztami narzędzi.

Z drugiej strony formowanie tłoczne wykorzystuje podgrzany materiał, który jest ściskany w ogrzewanej gnieździe formy. Jest to ogólnie bardziej opłacalne, szczególnie w przypadku dużych, grubych lub skomplikowanych części. Jednakże czasy cykli mogą być dłuższe i może wystąpić więcej strat materiału w porównaniu z formowaniem wtryskowym.

Jakie wyzwania można napotkać w procesie formowania tłocznego?

Formowanie tłoczne może wiązać się z kilkoma wyzwaniami. Mogą one obejmować nierównomierny rozkład materiału, powstawanie pustych przestrzeni i niewystarczające utwardzanie. Aby pokonać te wyzwania, kluczowa jest optymalizacja parametrów procesu, takich jak konstrukcja formy, temperatura, ciśnienie i czas cyklu. Ponadto wybór odpowiednich materiałów i zapewnienie odpowiedniego podgrzewania wstępnego może pomóc w ograniczeniu problemów i poprawie ogólnej jakości formowanych części.