Che cosa differenzia la produzione stampaggio a iniezione e lo stampaggio a iniezione di prototipi è lo scopo della realizzazione degli stampi. Il primo è il prerequisito per la produzione in grandi volumi, mentre il secondo, noto anche come stampaggio a iniezione rapido, crea rapidamente parti precise e funzionali, consentendo ai team di perfezionare i progetti. Continua a leggere e scoprirai perché lo stampaggio a iniezione di prototipi è il tuo migliore assistente nel processo decisionale prima della produzione in serie.

Stampaggio a iniezione di prototipi vs. produzione

Sebbene lo stampaggio a iniezione di prototipi e di produzione condividano lo stesso processo di base – l'iniezione di plastica fusa in uno stampo – hanno finalità diverse. Per illustrare meglio questo concetto, ecco un confronto tra i due metodi di produzione.

| Caratteristica | Stampaggio di prototipi | Stampaggio di produzione |

|---|---|---|

| Materiale dell'utensile | Alluminio o acciaio dolce | acciaio temprato |

| Volume tipico | Meno di 500 parti | Da migliaia a milioni |

| Tempi di consegna | 1–4 settimane | Da diverse settimane a mesi |

| Durata dell'utensile | A breve termine (centinaia di cicli) | A lungo termine (cicli superiori a 100.000) |

| Obiettivo primario | Validazione del progetto, test funzionali | Produzione ad alto volume ed economicamente efficiente |

In genere, lo stampaggio di prototipi utilizza utensili meno resistenti per garantire velocità e flessibilità, accettando costi per pezzo più elevati per ridurre i rischi di progettazione. Lo stampaggio di produzione investe in utensili resistenti e di precisione per ridurre al minimo i costi per pezzo nel lungo periodo. Il passaggio da una modalità all'altra è il passaggio cruciale tra uno sviluppo di successo e la produzione su larga scala.

Vantaggi del servizio di stampaggio a iniezione di prototipi

Validazione del progetto e test funzionali

Lo stampaggio a iniezione di prototipi consente agli ingegneri di produrre parti che rispecchiano fedelmente la forma, l'adattamento e la funzione del prodotto finale. Utilizzando materiali identici o simili destinati alla produzione di massa, i team possono testare resistenza meccanica, tolleranze e prestazioni in condizioni reali.

I test funzionali diventano più affidabili perché i prototipi stampati a iniezione presentano finiture superficiali e dimensioni uniformi. Ciò consente l'identificazione precoce di difetti di progettazione come squilibri nello spessore delle pareti, giunti deboli o problemi di assemblaggio.

Il processo supporta anche progettazione iterativa, consentendo più cicli di miglioramenti con piccole modifiche allo stampo. I progettisti possono confrontare i dati di ogni versione e decidere con sicurezza quando il progetto è pronto per la produzione. Questa fase di convalida riduce il rischio di costose rilavorazioni una volta che la produzione aumenta, il che avvantaggia la progettazione non standard di stampaggio a iniezione personalizzato in misura considerevole.

Precisione dei materiali e dei processi

Questo metodo offre flessibilità dei materiali e precisione di processo che aiutano a imitare le condizioni di produzione. I produttori possono testare diverse resine come ABS, polipropilene, o nylon per valutare le variazioni delle prestazioni e garantire che il comportamento del materiale in forma di prototipo rifletta le caratteristiche di produzione finale.

Gli stampi prototipo consentono inoltre di apportare modifiche al processo, come pressione, temperatura e tempi di ciclo, simili a quelle della produzione su larga scala. Queste prove controllate migliorano la prevedibilità del processo e riducono gli errori di configurazione successivi. Di conseguenza, i team ottengono dati affidabili, mantenendo al contempo uno sviluppo efficiente e accurato.

Materiali plastici utilizzati nello stampaggio a iniezione di prototipi

Selezione di termoplastici

I materiali termoplastici sono i materiali più comuni nello stampaggio a iniezione di prototipi perché possono ammorbidirsi quando riscaldati e indurirsi quando raffreddati senza subire alterazioni chimiche. Questa proprietà consente una facile rilavorazione e supporta cicli di produzione rapidi.

Comune termoplastici includere addominali, polipropilene, policarbonato, nylon, e acetale. Ciascuno offre un equilibrio particolare tra resistenza, flessibilità e costo.

- addominali Offre resistenza e superfici lisce per i prototipi, ma una resistenza al calore limitata.

- Polipropilene è resistente, flessibile ed economico, ideale per cerniere e imballaggi.

- Policarbonatoe garantisce resistenza agli urti, chiarezza e tolleranza al calore, adatta per prototipi trasparenti, durevoli e sterilizzabili.

- Nylon garantisce un'eccellente resistenza all'usura e robustezza per componenti funzionali come ingranaggi e cuscinetti.

- Acetale (POM) Offre basso attrito, elevata rigidità e stabilità dimensionale, rendendolo ideale per parti mobili di precisione come rulli e dispositivi di fissaggio.

I materiali termoplastici consentono anche la produzione di componenti in plastica esclusivamente per testarne le proprietà finali. Gli ingegneri spesso scelgono gradi che assomigliano al materiale di produzione previsto per verificarne l'integrità strutturale e le prestazioni.

Fattori che influenzano la scelta del materiale

La scelta del materiale per lo stampaggio del prototipo dipende dalle esigenze meccaniche, dalla progettazione dei componenti e dalle condizioni di utilizzo previste. Gli ingegneri valutano forza, limiti di temperatura, e stabilità dimensionale in rapporto al costo e alla durata dell'utensile.

I test funzionali spesso privilegiano materiali che rispecchiano la resina di produzione finale, garantendo prestazioni prevedibili. Anche obiettivi estetici come trasparenza, colore o texture guidano la selezione.

Anche fattori produttivi, come il tempo di ciclo e l'usura dello stampo, influenzano le decisioni. Materiali abrasivi come il nylon rinforzato con fibra di vetro possono ridurre la durata degli utensili e aumentare i costi di lavorazione, mentre le plastiche più morbide scorrono più facilmente.

Creazione e progettazione di prototipi di stampi

Sviluppo di modelli CAD

Gli ingegneri iniziano la creazione dello stampo prototipo con un modello CAD che definisce la forma, le caratteristiche e le dimensioni del componente. Il modello deve catturare dettagli funzionali come spessore delle pareti, angoli di sformo e sottosquadri per garantire il corretto riempimento e l'espulsione dello stampo, e considerare anche come caratteristiche come i sottosquadri saranno gestite nello stampo prototipo, spesso attraverso utensili semplificati come inserti manuali o perni di centraggio per mantenere flessibilità ed efficienza dei costi.

In questa fase, i team di progettazione utilizzano spesso software di modellazione parametrica per apportare rapide modifiche a diversi test o materiali. Le modifiche al modello CAD possono mostrare immediatamente come le modifiche di progettazione influiscano sulla geometria del componente e sulla costruzione dello stampo.

Le considerazioni chiave includono:

- Ritiro del materiale: Regolazione delle dimensioni per tenere conto della contrazione termica dopo il raffreddamento.

- Posizionamento del cancello: Identificare il punto in cui la plastica fusa entrerà nella cavità.

- Linee di separazione degli stampi: Assicurare una separazione pulita per evitare sbavature o distorsioni.

I dati CAD accurati consentono un'elaborazione fluida produzione di stampi e riduce le rilavorazioni successive nel processo di prototipazione.

Progettazione e tolleranze delle parti

L'accuratezza della geometria e delle tolleranze dei componenti determina se i prototipi rappresentano la qualità di produzione. Tolleranze ristrette consentono di testare con precisione assemblaggi, adattamento e prestazioni in condizioni reali.

Durante la creazione dello stampo, i progettisti bilanciano i limiti di producibilità con le esigenze funzionali. Tolleranze eccessivamente rigide possono aumentare i tempi e i costi di lavorazione, mentre tolleranze troppo ampie possono produrre risultati scadenti durante la valutazione del prototipo.

Gli ingegneri utilizzano macchine di misura a coordinate (CMM) o scanner 3D per verificare le dimensioni. Valutano anche come la posizione dei punti di iniezione, gli angoli di sformo e i canali di raffreddamento influenzino i tassi di deformazione o restringimento.

Controllando la geometria e la precisione dimensionale, gli stampi prototipo producono parti di prova affidabili che aiutano a confermare sia l'intento progettuale che la producibilità.

Il processo di stampaggio a iniezione del prototipo

Panoramica passo dopo passo

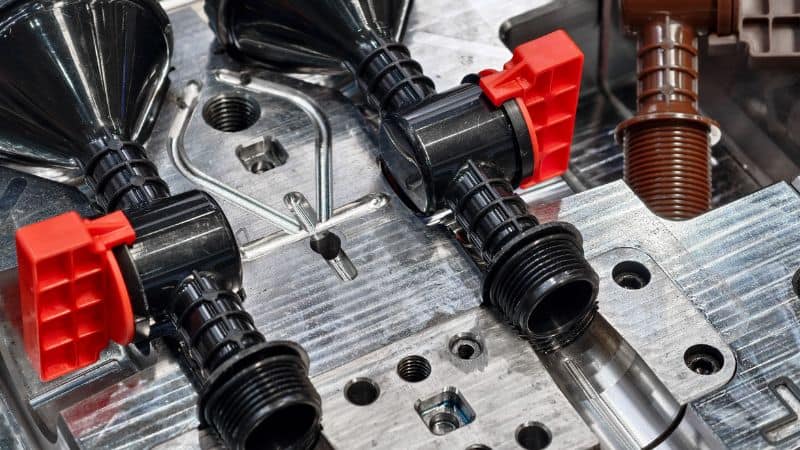

Il processo di stampaggio a iniezione inizia con la progettazione di un modello 3D del componente utilizzando un software professionale. Da questo modello, viene ricavato uno stampo prototipo in alluminio o ottone tramite lavorazione CNC. Questi metalli più morbidi riducono costi e tempi di consegna, pur producendo stampi precisi e resistenti per i test.

Una volta completato lo stampo, viene posizionato in una pressa per stampaggio a iniezione. La resina termoplastica scelta viene riscaldata fino a fondersi, quindi iniettata nella cavità dello stampo sotto pressione. La plastica si raffredda e si solidifica assumendo la forma della cavità. Ogni ciclo dura in genere meno di un minuto, producendo in modo efficiente più parti identiche.

Dopo il raffreddamento, lo stampo si apre e i perni di espulsione rilasciano il pezzo stampato. Gli ingegneri tagliano quindi il materiale in eccesso e ispezionano il prototipo per verificarne la precisione e la finitura superficiale.

Rispetto alla stampa 3D e alla lavorazione CNC

Lo stampaggio a iniezione del prototipo differisce da Stampa 3D E Lavorazione CNC nel comportamento dei materiali, nella precisione e nel costo per pezzo.

| Aspetto | Stampaggio a iniezione | Stampa 3D | Lavorazione CNC |

|---|---|---|---|

| Materiale utilizzato | Termoplastici di qualità produttiva | Polimeri o resine stratificati | Blocchi solidi di materiale |

| Finitura superficiale | Liscio, consistente | Varia, spesso ruvido | Forme lisce ma limitate |

| Precisione | Alto | Moderare | Alto |

| Ideale per | Test funzionali, volumi medi | Validazione iniziale del progetto | Prototipi strutturali |

La stampa 3D fornisce modelli rapidi ed economici per la verifica di forma e adattamento, ma non offre la resistenza dei materiali e la qualità superficiale dei pezzi stampati. La lavorazione CNC crea prototipi durevoli, ma può essere costosa per geometrie complesse o unità multiple. Lo stampaggio a iniezione offre un equilibrio: parti rapide e realistiche che rispecchiano le caratteristiche di produzione finali.

Controlli di qualità e iterazione

La valutazione della qualità inizia dopo la produzione dei primi campioni stampati. I team misurano la precisione dimensionale, verificano la presenza di difetti come deformazioni o segni di ritiro e testano l'adattamento e la funzionalità negli assemblaggi. La costanza dello stampaggio a iniezione dei prototipi lo rende ideale per verificare le tolleranze e le prestazioni dei materiali.

Se i test evidenziano problemi, gli ingegneri modificano la progettazione dello stampo, le temperature di lavorazione o la pressione di iniezione. Poiché gli stampi in alluminio sono facili da lavorare, le modifiche possono essere apportate in poche ore anziché settimane. Questo favorisce iterazioni rapide e verifiche progettuali.

I servizi di stampaggio a iniezione di prototipi includono spesso report di ispezione dettagliati e dati di convalida dei componenti. Questi controlli garantiscono che, quando si avvia la produzione degli utensili, il progetto sia testato sia dal punto di vista tecnico che producibile, risparmiando tempo e riducendo il rischio di costose riprogettazioni successive.

Applicazioni e casi d'uso industriali

Sviluppo del prodotto e prototipazione rapida

Nello sviluppo del prodotto, lo stampaggio a iniezione di prototipi viene utilizzato per creare prototipi funzionali che imitano i prodotti finali sia nella forma che nel materiale per convalida pre-produzione.

Il processo supporta tempi di consegna brevi e basso volume di produzione, che aiuta i team a iterare rapidamente i progetti. Ciò fornisce un feedback accurato per perfezionare la geometria e le prestazioni.

Le aziende utilizzano questo metodo per verificare la progettazione degli stampi, valutare la resistenza dei componenti e il comportamento dei materiali. Questa funzionalità riduce i tempi di consegna dall'ideazione alla progettazione di produzione approvata.

Dispositivi medici e componenti automobilistici

L'industria medica utilizza lo stampaggio a iniezione di prototipi per produrre componenti precisi e biocompatibili, come parti di siringhe, strumenti chirurgici e alloggiamenti per strumenti. Poiché i dispositivi medici devono soddisfare rigorosi standard normativi e di biocompatibilità, lo stampaggio di prototipi fornisce parti funzionali essenziali per verifica precoce della sicurezza, dell'usabilità e della conformità.

Nella produzione automobilistica, i prototipi stampati a iniezione svolgono un ruolo importante nel collaudo di componenti strutturali e interni come clip, connettori ed elementi del cruscotto. I prototipi consentono agli ingegneri di verificare la resistenza meccanica, la resistenza alla temperatura e l'allineamento dell'assemblaggio prima di iniziare la produzione su larga scala. Ciò riduce il rischio di riprogettazione e modifiche degli utensili durante la produzione.

Elettronica di consumo e altri settori

L'elettronica di consumo si basa sullo stampaggio a iniezione di prototipi per ottenere forme precise, texture superficiali e tolleranze strette per alloggiamenti, case e connettori. I prototipi funzionanti aiutano a verificare la compatibilità dell'assemblaggio con l'hardware interno e a creare una qualità estetica coerente per gli utenti finali.

La piccola produzione di parti stampate a iniezione aiuta i team di prodotto a testare ergonomia, colore, estetica e consistenza in modo efficiente. Ciò rende possibile effettuare test in condizioni di stress termico, meccanico o ambientale senza costi elevati.

Il processo è altrettanto fondamentale nelle apparecchiature aerospaziali e industriali per convalidare parti complesse e dalle specifiche elevate prima di impegnarsi nella produzione su larga scala di utensili.