L’industrie du moulage sous pression repose principalement sur le moulage sous pression d’alliages d’aluminium et de zinc, dont l’utilisation a fortement augmenté ces dernières années. Comprendre les différences entre le zinc et l’aluminium est essentiel pour choisir le matériau le plus adapté à chaque application spécifique et optimiser leur utilisation.

Cet article présente en détail les principales caractéristiques qui distinguent le zinc de l’aluminium, en mettant en lumière leurs propriétés respectives, leurs usages, ainsi que les points à considérer pour des applications pratiques.

Qu’est‑ce que le zinc et l’aluminium ?

Le zinc et l’aluminium sont deux métaux distincts, chacun possédant des caractéristiques uniques. Le zinc est un métal mou, de couleur blanc argenté, utilisé dans de nombreux domaines, notamment la galvanisation de l’acier pour la protection contre la corrosion, le moulage sous pression et la fabrication du laiton.

L’aluminium est un métal léger et robuste utilisé dans des applications très diverses, comme la construction aéronautique, les canettes de boissons ou encore les cadres de fenêtres.

Le zinc et l’aluminium peuvent être combinés pour former différents alliages dotés de propriétés spécifiques.

Qu’est‑ce qu’un alliage de zinc ?

Un alliage de zinc est un alliage métallique composé principalement de zinc, auquel s’ajoutent d’autres éléments métalliques. Parmi les éléments couramment utilisés dans les alliages de zinc, on trouve l’aluminium, le magnésium, le cuivre, le cadmium, le plomb, le titane et d’autres alliages de zinc à basse température.

Les alliages de zinc sont obtenus par fusion des constituants, puis façonnés par moulage sous pression ou par d’autres procédés de mise en forme sous pression afin d’obtenir la forme finale souhaitée. Selon le procédé de fabrication utilisé, les alliages de zinc peuvent être classés en alliages de fonderie et alliages déformés. Ils sont largement employés dans de nombreux secteurs, par exemple pour le moulage sous pression de pièces d’instruments et de composants automobiles, ainsi que pour le traitement de galvanisation à chaud de parois de chaudières afin d’améliorer leur résistance à la corrosion à haute température.

Caractéristiques de l'alliage de zinc

- Excellentes performances de moulage, permettant de produire des pièces de précision complexes, fines et à parois minces, avec un très bon état de surface.

- Large éventail d’options de traitement de surface : galvanoplastie, pulvérisation, peinture, polissage et meulage.

- Lors des opérations de fusion et de moulage sous pression, il n’absorbe pas le fer, résiste à la corrosion sous pression et n’adhère pas aux moules.

- Bonnes propriétés mécaniques et résistance à l’usure à température ambiante.

- Faible point de fusion, d’environ 385,^{\circ}\mathrm{C}, facilitant grandement le moulage sous pression.

Qu’est‑ce qu’un alliage d’aluminium ?

Un alliage d’aluminium est une famille d’alliages dont la base est l’aluminium. Il intègre différents éléments d’alliage principaux tels que le cuivre, le silicium, le magnésium, le zinc et le manganèse, ainsi que des éléments d’alliage secondaires comme le nickel, le fer, le titane, le chrome ou encore le lithium.

En termes de densité, l’alliage d’aluminium est plus léger que l’acier. Et, si l’on considère uniquement la résistance mécanique, l’acier est généralement plus résistant que l’aluminium. Cependant, en tenant compte de sa légèreté, l’aluminium présente un rapport résistance/poids supérieur. Certains alliages d’aluminium peuvent même être plus résistants que certains aciers. L’aluminium offre une excellente plasticité et peut être transformé en une grande variété de profils, ce qui en fait l’un des matériaux de structure non ferreux les plus utilisés dans de nombreux secteurs : aviation, aérospatial, construction automobile, fabrication de machines, construction navale et industrie chimique.

Caractéristiques de l'alliage d'aluminium

- Faible poids, ce qui en fait un matériau idéal pour les secteurs où la réduction de masse est critique.

- Excellente conductivité thermique.

- Matériau respectueux de l’environnement.

- Bonne résistance aux basses températures.

- Possibilité d’obtenir de très bonnes propriétés mécaniques, physiques et une bonne résistance à la corrosion grâce aux traitements thermiques.

- Propriétés de haute résistance.

Différences entre l'alliage de zinc et l'alliage d'aluminium

Matériau

L’alliage de zinc présente une masse volumique élevée et d’excellentes performances de moulage. Sa densité et sa résistance sont élevées, comparables, voire supérieures, à celles de certains aciers de haute qualité. Par conséquent, les pièces en alliage de zinc obtenues par moulage sous pression sont généralement plus lourdes que les pièces équivalentes en alliage d’aluminium.

Propriétés

L’alliage de zinc se caractérise par un faible point de fusion, de bonnes propriétés mécaniques et une bonne résistance à l’usure. Il se prête également très bien aux traitements de surface. À l’inverse, l’alliage d’aluminium se distingue par son excellente conductivité électrique, sa très bonne conductivité thermique et sa résistance élevée à la corrosion.

Procédé de moulage sous pression

Les points de fusion des alliages de zinc et d’aluminium diffèrent. Les alliages de zinc ont un point de fusion plus bas que les alliages d’aluminium. Cette différence impose l’utilisation d’équipements et de paramètres de procédé spécifiques lors du moulage sous pression.

Pour le moulage sous pression de l’alliage de zinc, on utilise généralement des machines de moulage sous pression en chambre chaude. L’alliage de zinc est fondu directement à l’intérieur de la machine, ce qui permet des cadences de production plus élevées.

En revanche, pour le moulage sous pression d’alliage d’aluminium, on utilise des machines de moulage sous pression en chambre froide. L’alliage d’aluminium est fondu en dehors de la machine, puis versé dans le système d’injection, ce qui rend le cycle plus long que celui du procédé en chambre chaude.

L’utilisation d’équipements et de paramètres de procédé différents pour le moulage sous pression du zinc et de l’aluminium conduit à des propriétés distinctes sur les pièces finies. Les pièces moulées en alliage de zinc ont tendance à être plus durables et plus résistantes à la corrosion que leurs homologues en aluminium. À l’inverse, les pièces moulées en alliage d’aluminium sont plus légères et offrent une meilleure conductivité thermique.

Poids

En termes de poids, l'alliage de zinc est généralement plus dense et plus lourd que l'aluminium. Le zinc pur a une densité de 5 g/cm³, tandis que celle de l'aluminium est inférieure (3 g/cm³). Cette densité plus élevée confère aux alliages de zinc une meilleure résistance aux chocs que les pièces en aluminium, ce qui en fait un matériau de choix pour la fabrication de pièces de fonderie destinées à des applications structurelles.

Propriétés

Voici les principales propriétés des deux matériaux moulés sous pression et la manière dont ils se distinguent l’un de l’autre :

- Point de fusion

Le zinc a un point de fusion inférieur (environ 420 °C) à celui de l'aluminium. Le point de fusion est un facteur déterminant en moulage sous pression, car il influence le choix du procédé de moulage. Le point de fusion inférieur du zinc le rend particulièrement compatible avec le procédé en chambre chaude.

Cette caractéristique permet de réduire les coûts de production, d’augmenter l’efficacité et de diminuer le risque de dégradation des moules. En revanche, l'aluminium possède un point de fusion plus élevé (environ 660 °C), ce qui le rend adapté au procédé en chambre froide.

- Conductivité thermique

Les alliages de zinc présentent une conductivité thermique très performante dans le cadre du moulage sous pression. Ils absorbent et dissipent efficacement la chaleur, ce qui les rend adaptés aux applications générant beaucoup de chaleur ou nécessitant une évacuation thermique importante. Les pièces moulées en zinc conviennent particulièrement bien à la fabrication de composants comme les dissipateurs thermiques ou certains éléments électroniques.

- Résistance à la corrosion

Les pièces moulées en zinc offrent une excellente résistance à la corrosion, supérieure à celle des pièces moulées en aluminium. Cette propriété fait du zinc un choix privilégié pour les projets soumis à des conditions environnementales sévères, où la protection contre la corrosion est essentielle.

Finition de surface

Contrairement aux pièces usinées par CNC, les pièces obtenues par moulage sous pression nécessitent généralement des opérations secondaires de finition de surface. Le besoin en finition dépend du procédé de moulage utilisé et du type de matériau.

Les pièces moulées en zinc présentent une surface plus lisse et plus homogène après moulage, car elles ne renferment pas de porosités. À l’inverse, les pièces en aluminium peuvent développer des pores, des piqûres et des cloques lors du moulage, ce qui impose souvent des opérations de finition compensatoires.

Les pièces moulées en zinc comme en aluminium peuvent bénéficier de traitements de finition. Cependant, le zinc est généralement compatible avec une plus large gamme de finitions de surface, notamment le placage, le revêtement par poudre, la peinture, la galvanoplastie et l’anodisation.

Durée de vie des outillages

Les moules utilisés pour le moulage sous pression du zinc n’ont pas besoin d’une très haute résistance à la traction, car le matériau est moins abrasif et son point de fusion est plus bas. Ces caractéristiques réduisent l’usure des moules et les coûts d’outillage. Ainsi, les moules destinés au moulage du zinc peuvent supporter plus de 1,000,000 100,000 XNUMX cycles avant de devoir être remplacés, tandis que les moules utilisés pour le moulage sous pression de l’aluminium atteignent généralement une durée de vie d’environ XNUMX XNUMX cycles.

Applications

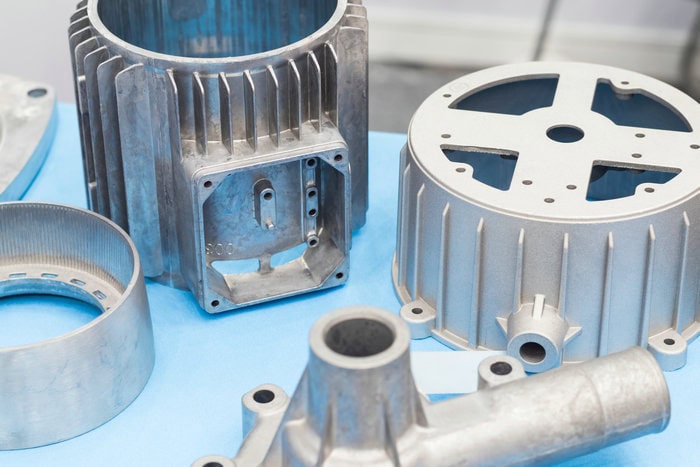

Les pièces moulées en zinc comme en aluminium sont utilisées dans de nombreux secteurs industriels. Le moulage en alliage de zinc est apprécié pour sa résistance mécanique, ce qui en fait un choix fréquent pour les appareils électroménagers et les composants automobiles moulés sous pression.

De son côté, le moulage en alliage d’aluminium se distingue par son excellent rapport résistance/poids, ce qui en fait une solution idéale pour des composants à la fois légers et robustes. Cette caractéristique est particulièrement recherchée dans l’industrie aérospatiale, où la réduction de poids est cruciale.

Temps de cycle

Le temps de cycle est un facteur clé lorsqu’on compare le moulage sous pression de l’aluminium et du zinc. Le moulage sous pression du zinc se fait à haute pression et à basse température de fusion, ce qui le différencie du moulage sous pression de l’aluminium.

En conséquence, le moulage sous pression du zinc présente un temps de cycle plus court, généralement de XNUMX à XNUMX % plus rapide que celui de l’aluminium. De plus, le chauffage du zinc s’effectue directement à l’intérieur de la machine, contrairement au procédé utilisé pour l’aluminium, où le métal est fondu en dehors de l’équipement avant d’être injecté. Enfin, la capacité du zinc à dissiper rapidement la chaleur permet une solidification plus rapide du métal en fusion, ce qui réduit encore davantage le temps de cycle.

Coût

Le coût de production en moulage sous pression dépend de nombreux facteurs : choix du matériau, procédé de production, niveau de compétence de l’opérateur, temps de cycle et type de finition de surface. Les pièces moulées en alliage de zinc sont en général moins coûteuses à produire, mais leur résistance mécanique et leur résistance à la corrosion sont inférieures à celles des pièces en alliage d’aluminium. Les pièces moulées en aluminium sont plus robustes et plus résistantes à la corrosion, mais leur coût est plus élevé.

Le procédé de production comprend la fusion du métal, son injection dans un moule, puis son refroidissement pour former la pièce finale. Des opérateurs expérimentés et des temps de cycle plus courts contribuent à réduire les coûts. Les traitements de surface, comme la peinture ou le placage, ajoutent un coût supplémentaire. De manière générale, les pièces moulées en zinc sont plus économiques que les pièces moulées en aluminium.

Quand et pourquoi choisir le moulage sous pression de zinc ?

Lorsque vous hésitez entre le moulage sous pression de zinc et celui d’aluminium, prenez en compte les facteurs suivants, qui font du zinc une option privilégiée.

Pièces à parois minces

Le moulage sous pression du zinc est particulièrement adapté à la production de pièces à parois minces, grâce à sa résistance supérieure à celle de nombreux autres matériaux. La forte densité du zinc garantit l’intégrité et la stabilité structurelles, tout en réduisant la quantité de matière utilisée et les coûts de moulage.

Conditions environnementales difficiles

Le moulage sous pression de zinc donne d’excellents résultats dans des environnements sévères, notamment ceux sujets à de fortes contraintes de corrosion. Sa résistance exceptionnelle à la corrosion permet la formation d’une couche protectrice à la surface des pièces lorsqu’elles sont exposées à de telles conditions.

Moindres contraintes résiduelles

Le moulage sous pression consiste à injecter le métal en fusion dans l’empreinte sous pression. Un moulage sous pression à très haute pression peut engendrer des contraintes résiduelles sur les pièces, mais le moulage du zinc repose généralement sur des pressions plus faibles, ce qui limite ces contraintes résiduelles.

Moules de moulage sous pression

Si vous travaillez avec des moules de moulage sous pression, le choix de l’alliage de zinc est particulièrement avantageux. En effet, les moules utilisés pour le moulage sous pression du zinc peuvent durer jusqu’à dix fois plus longtemps que ceux employés pour le moulage sous pression de l’aluminium.

Production plus rapide

Les alliages de zinc ont un point de fusion bas, ce qui permet d’utiliser un procédé de moulage sous pression en chambre chaude avec injection à haute pression. On obtient ainsi des cadences de production nettement plus élevées que pour d’autres matériaux. Contrairement au moulage sous pression de l’aluminium, où l’opérateur doit d’abord faire fondre l’aluminium à l’extérieur de la machine avant de le verser dans le système d’injection, dans le cas du zinc, le métal est fondu directement dans la machine.

En tenant compte de ces différents facteurs, le moulage sous pression de zinc peut s’imposer comme la solution privilégiée dans de nombreuses situations.

Pourquoi et quand choisir le moulage sous pression d'aluminium

Lorsque vous comparez des pièces moulées sous pression en aluminium et en zinc, certaines conditions plaident clairement en faveur de l’aluminium. Tenez compte des points suivants :

Rapport résistance/poids

Si vous recherchez des pièces alliant légèreté et haute résistance à la traction, il est judicieux de privilégier les pièces moulées en aluminium. Ces pièces sont réputées pour offrir ce double avantage. L’industrie aérospatiale, notamment, fait un large usage des pièces moulées en aluminium en raison de leur très faible poids.

Températures de service élevées

Grâce à son point de fusion élevé et à sa capacité à supporter des températures importantes, l’aluminium moulé sous pression est le choix privilégié pour les applications fonctionnant à haute température, par exemple dans certains procédés métallurgiques. Cette caractéristique garantit la stabilité des propriétés structurelles et physiques des pièces, même lorsqu’elles sont exposées à une chaleur extrême.

Conductivité électrique

En raison de son excellente conductivité électrique, l’aluminium moulé sous pression est souvent retenu pour de nombreux composants électroniques issus du moulage. Cet aspect est particulièrement important dans des usages comme le blindage EMI, où les pièces doivent protéger contre les interférences électromagnétiques.

Obtenez vos pièces de moulage sous pression en zinc ou en aluminium

Vous avez besoin de pièces de moulage sous pression en zinc ou en aluminium de haute qualité ? Ne cherchez plus ! Moldie est là pour répondre à tous vos besoins en moulage sous pression avec précision, efficacité et un niveau de qualité irréprochable. C’est votre solution complète pour les pièces de moulage sous pression en zinc et en aluminium.

Nous sommes spécialisés dans la fourniture de services de moulage sous pression haut de gamme pour les alliages de zinc et d’aluminium, et nous couvrons un large éventail de secteurs et d’applications.

Que vous ayez besoin de pièces en aluminium à la fois légères et résistantes ou de composants en zinc à haute résistance à la corrosion, nous pouvons vous accompagner. Notre éthique la coulée Nos procédés de fabrication, basés sur l'utilisation des meilleures matières premières et de nos propres techniques, nous permettent de vous offrir des résultats exceptionnels, même pour les commandes en gros. Consultez notre site web pour plus d'informations.

Conclusion

Le zinc et l’aluminium présentent des caractéristiques bien distinctes qui les rendent adaptés à des usages différents. Le zinc offre notamment une forte densité, une excellente résistance à la corrosion et un faible point de fusion, tandis que l’aluminium se distingue par sa légèreté, sa grande résistance et sa conductivité thermique supérieure. Comprendre ces différences permet de faire des choix de matériaux éclairés dans de nombreux secteurs industriels et pour des projets variés.

Questions Fréquentes Posées

Les pièces moulées en zinc sont‑elles plus résistantes que les pièces moulées en aluminium ?

Les pièces issues du moulage sous pression de zinc présentent généralement une résistance supérieure à celles obtenues à partir d’alliages d’aluminium. De nombreux experts considèrent que le zinc moulé sous pression dépasse en résistance plusieurs alliages non ferreux courants. On estime que certains alliages de zinc peuvent être jusqu’à 2.5 fois plus résistants que des pièces moulées en alliage d’aluminium.

Quels sont les paramètres qui différencient les pièces moulées en aluminium de celles en zinc ?

Le poids, la résistance à la corrosion, le point de fusion et la conductivité thermique sont les principaux paramètres qui distinguent les deux types de pièces moulées. Le moulage en zinc se caractérise par un poids plus élevé, un point de fusion plus faible, une meilleure résistance à la corrosion et une conductivité thermique généralement plus performante que celle de l’aluminium dans de nombreuses applications de moulage sous pression.

Quel matériau est le plus résistant à la corrosion : le zinc ou l’aluminium ?

Dans la plupart des conditions, les pièces moulées en zinc offrent une résistance à la corrosion supérieure à celle des pièces moulées en aluminium. Toutefois, ce comportement peut varier en fonction du pH du milieu. Par exemple, dans des solutions alcalines présentant un pH d’environ 11, la résistance à la corrosion de l’aluminium peut devenir comparable à celle du zinc.