Moldeo por inyección Es un método popular que se utiliza para crear piezas de plástico mediante la inyección de plástico fundido en un molde. Los componentes clave, junto con los tipos de materiales plásticos utilizados, desempeñan un papel crucial en la conformación del producto final.

El moldeo por inyección consiste en crear piezas inyectando plástico fundido en un molde. El proceso comienza calentando los gránulos de plástico hasta que se funden. A continuación, este plástico fundido se inyecta en un molde a alta presión. El molde, que determina la forma y las características de la pieza final, enfría el plástico, lo que le permite solidificarse y adoptar la forma deseada.

Componentes clave de las máquinas de moldeo por inyección

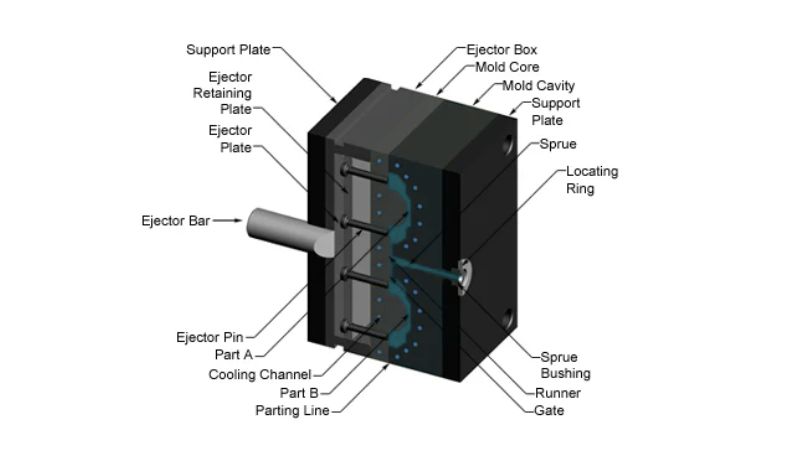

Una máquina de moldeo por inyección consta de tres secciones principales: la unidad de inyección, el molde y la unidad de sujeción.

- Unidad de Inyección:Esta parte funde e inyecta el plástico. Incluye una tolva, un calentador y un tornillo/émbolo que empuja el plástico fundido hacia el interior del molde.

- Moho:Compuesto por dos mitades, da forma al plástico. El núcleo y la cavidad forman las superficies interior y exterior de la pieza.

- Unidad de sujeción:Mantiene unidas las mitades del molde durante las etapas de inyección y enfriamiento, garantizando que la pieza tenga la forma y la forma precisas.

¿Cómo diseñar cavidades de molde?

Al diseñar cavidades de moldes, es necesario tener en cuenta varios aspectos que influyen en la calidad y la eficiencia del producto final. Comprender el papel de la centro y la cavidad, elegir los factores de diseño adecuados y decidir el tipo de molde son pasos vitales en el proceso.

¿Qué es la cavidad del molde en el moldeo por inyección?

La cavidad del molde es un elemento crucial en el proceso de moldeo por inyección. Se refiere al espacio hueco dentro de un molde que define la forma y las dimensiones de la pieza de plástico que se está produciendo. Los puntos clave sobre las cavidades del molde incluyen:

La cavidad del molde es un orificio o espacio negativo con la forma de la pieza final deseada. Generalmente está hecha de acero inoxidable.

Cuando se inyecta plástico fundido en el molde, este llena la cavidad y adquiere su forma. Una vez enfriado y solidificado, forma la pieza de plástico terminada.

Normalmente, existen tres tipos de cavidades de molde:

- Moldes de una sola cavidad: Producir una pieza por ciclo

- Moldes multicavidades: Tienen múltiples cavidades idénticas, lo que produce varias piezas idénticas por ciclo.

- Moldes familiares: tienen múltiples cavidades diferentes y producen diferentes piezas en un ciclo.

Factores que afectan el diseño de la cavidad

Varios factores clave influyen en el diseño de la cavidad dentro de un molde, empezando por la geometría de la pieza; las formas intrincadas pueden requerir configuraciones avanzadas para formar todas las características mientras se mantiene la funcionalidad del molde con precisión, y los ángulos de inclinación adecuados son esenciales para una fácil expulsión.

La selección del material también juega un papel vital, ya que los diferentes materiales presentan diferentes características de flujo, tasas de contracción y propiedades térmicas, lo que requiere diseños personalizados para garantizar un llenado y enfriamiento adecuados.

Además, la integración de canales de refrigeración eficientes es crucial para controlar la temperatura y reducir los tiempos de ciclo, al tiempo que se evitan deformaciones o defectos. Se debe tener en cuenta la dinámica del flujo para garantizar que el material fundido llene la cavidad de manera uniforme sin dejar huecos, y el diseño de las compuertas y los canales es esencial para optimizar el flujo de material.

Por último, es importante tener en cuenta las operaciones secundarias, como el mecanizado o la pintura, para garantizar que el diseño de la cavidad se adapte a las necesidades de procesamiento adicionales. Al abordar cuidadosamente estos factores, los fabricantes pueden crear moldes eficaces que produzcan piezas de alta calidad de manera eficiente y económica.

Núcleo vs. Cavidad: ¿Cuáles son las diferencias?

La cavidad da forma al exterior de la pieza, mientras que el núcleo define el interior. Juntos, crean la forma completa del producto. Cuando las dos mitades del molde se cierran, el núcleo y la cavidad encajan para crear el diseño final.

En un molde típico de dos partes, la cavidad a menudo está alojada en la mitad estacionaria, mientras que el núcleo está ubicado en la mitad móvil del molde.

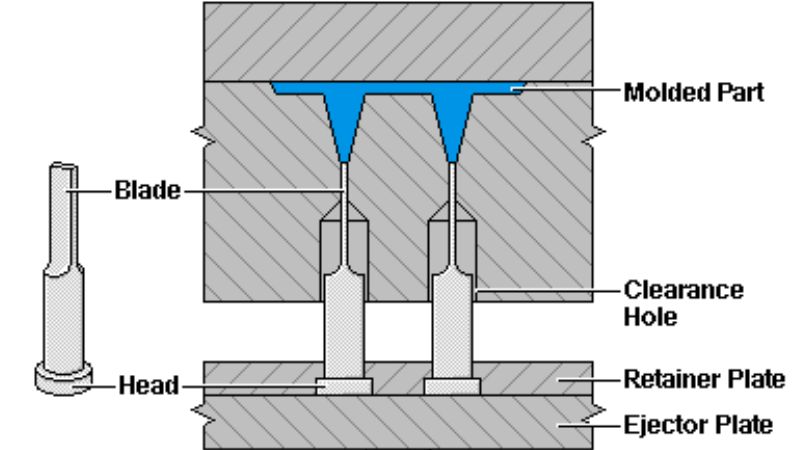

El método de expulsión también difiere; después de enfriarse, la pieza normalmente se retira separando las mitades del molde, lo que permite que la cavidad y el núcleo se desprendan del producto formado.

Moldes de inyección de una sola cavidad frente a moldes de múltiples cavidades: ¿cuáles son las diferencias?

En el moldeo por inyección de plástico, elegir entre moldes de una o varias cavidades es crucial para determinar la eficiencia de la producción, el costo del molde y la calidad de la pieza.

A molde de cavidad única Contiene una cavidad y produce una pieza por ciclo. Este diseño es particularmente ventajoso para volúmenes de producción bajos a moderados, ya que permite menores costos iniciales de herramientas, un mantenimiento más sencillo del molde y la flexibilidad para modificar los diseños según sea necesario.

Los moldes de cavidad única se destacan en la creación de prototipos y piezas personalizadas, donde la precisión es más crítica que el volumen.

Por otra parte, una molde de múltiples cavidades Incorpora varias cavidades dentro de un único molde, lo que permite la producción simultánea de múltiples piezas idénticas con cada ciclo de inyección. Este método no solo aumenta la velocidad de producción, sino que también reduce el costo por unidad, lo que lo hace ideal para la producción en masa. Los moldes de múltiples cavidades son esenciales en las industrias que requieren grandes cantidades de piezas idénticas, ya que garantizan la consistencia y minimizan el riesgo de defectos en los productos.

Sin embargo, conllevan mayores costos iniciales de herramientas y requieren una ingeniería más sofisticada. Además, hay consideraciones relacionadas con el tiempo de ciclo. Los moldes de múltiples cavidades pueden reducir significativamente el tiempo de ciclo, ya que producen múltiples piezas simultáneamente. Sin embargo, la complejidad de estos moldes puede resultar en tiempos de configuración más largos y requerir protocolos de mantenimiento avanzados para abordar problemas como el desequilibrio de la cavidad y el desgaste con el tiempo. Por el contrario, los moldes de una sola cavidad permiten ajustes y resolución de problemas más rápidos, lo que los hace más manejables cuando se trata de piezas únicas o únicas.

Otro aspecto importante es la escalabilidad de la producción. Si bien los moldes de una sola cavidad pueden ser ideales para lotes más pequeños o productos personalizados, los moldes de múltiples cavidades permiten a las empresas aumentar rápidamente la producción para satisfacer las demandas del mercado sin comprometer la calidad.

¿Por qué elegir Molide?

Fundada en 2008, Moldie se ha consolidado como líder en la fabricación de moldes de inyección de plástico, matrices de fundición a presión y piezas mecánicas de precisión de calidad superior. Ofrecemos una solución OEM/ODM completa, que abarca todo, desde el diseño de piezas y la creación de prototipos hasta el diseño de moldes, la producción y la fabricación a gran escala.

Los líderes internacionales de la industria confían en nuestra experiencia. Brindamos servicios a prestigiosas marcas automotrices como Mercedes-Benz, Volkswagen, Audi, BMW y Ferrari, así como a importantes actores de otros sectores como Schneider y Phillip.

Ya sea que necesite moldes de inyección de plástico, matrices de fundición a presión para aluminio, zamak y magnesio, o piezas mecánicas de precisión, Moldie tiene las capacidades para satisfacer sus diversas necesidades de fabricación. ¡Contáctenos hoy!

Preguntas frecuentes

¿Cómo puedes entender un diagrama de cavidades de un molde de inyección?

Para leer un diagrama de cavidades de molde, busque las etiquetas que indican los lados de la cavidad y del núcleo. Preste atención a los elementos de diseño, como la base del molde, la colada y el sistema de canales. Estos diagramas ayudan a visualizar cómo fluye el plástico fundido y llena las cavidades para formar las piezas.

¿Podrías explicar el proceso de moldeo de cavidades?

los proceso de moldeo de cavidad El proceso comienza cuando se inyecta plástico fundido en la cavidad del molde. Luego, el molde se enfría para solidificar la pieza. Es fundamental que el molde esté diseñado con precisión, ya que cualquier error puede afectar la calidad y la precisión de las piezas producidas.

¿Qué factores influyen en el costo de un molde de inyección de una sola cavidad?

Hay varios factores que influyen en el coste de un molde de una sola cavidad, entre ellos la complejidad de la pieza, el material utilizado en el molde y el volumen de producción. La precisión de las herramientas y las funciones adicionales, como las funciones automatizadas, también influyen en la determinación del coste.