Spritzgießen ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Kunststoffteilen durch Einspritzen von geschmolzenem Material in eine Form. Der Prozess basiert auf einer kritischen Komponente namens Anschnitt, die den Fluss des geschmolzenen Kunststoffs in den Formhohlraum steuert. Das richtige Anschnittdesign ist für den Erfolg Ihrer Spritzgussteile von entscheidender Bedeutung, da es sich auf deren Aussehen, Zykluszeiten und verschiedene Eigenschaften auswirkt.

Beim Anschnittspritzgießen fließt der geschmolzene Kunststoff durch eine speziell gestaltete, oft kleine Öffnung, bevor er in den Formhohlraum gelangt. Dieses Tor fungiert als Weg für das geschmolzene Material von der Düse zum Kern des Werkzeugs. Das Design des Einspritzkanals muss zum jeweiligen Projekt passen, um potenzielle Mängel zu vermeiden und ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Die zentralen Thesen

- Spritzgießanschnitte steuern den Fluss des geschmolzenen Kunststoffs in den Formhohlraum und tragen so zum Erfolg der Formteile bei.

- Das richtige Tordesign gewährleistet hochwertige Endprodukte und minimiert potenzielle Mängel.

- Das Angussspritzgießen wirkt sich auf verschiedene Aspekte eines Teils aus, einschließlich der Optik, der Zykluszeiten und spezifischer Merkmale.

Grundlagen des Spritzgießens

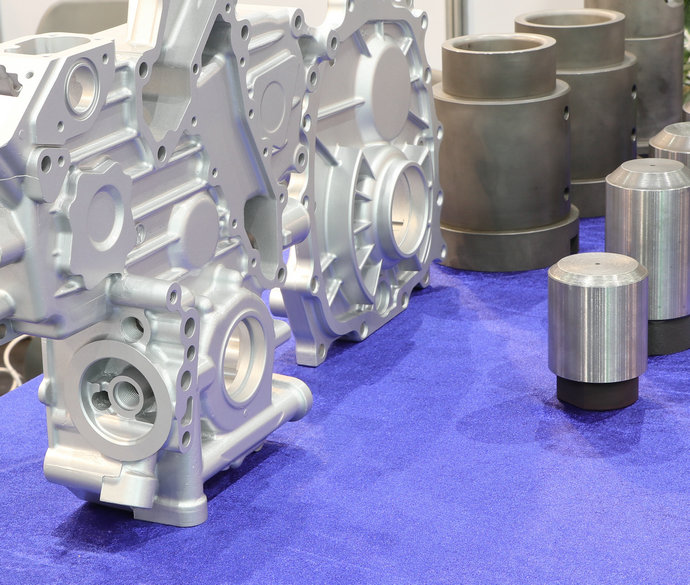

Spritzgießen ist ein weit verbreitetes Herstellungsverfahren, bei dem ein Material, typischerweise Kunststoff oder Harz, geschmolzen und unter hohem Druck in einen Formhohlraum eingespritzt wird. Das Material kühlt ab und verfestigt sich in der Form und nimmt die Form des Hohlraums an. Sobald das Teil ausreichend abgekühlt ist, wird es aus der Form ausgeworfen und der Vorgang wird für das nächste Teil wiederholt.

Es werden verschiedene Arten von Anschnitten verwendet, beispielsweise Seitenanschnitte, Scheiben- oder Membrananschnitte, Ringanschnitte und Speichenanschnitte. Die Auswahl des richtigen Angusstyps hängt von der Geometrie des Teils, der Anwendung und der erforderlichen Konzentrizität ab.

Materialien spielen im Spritzgießprozess eine wesentliche Rolle. Zu den in diesem Prozess häufig verwendeten Materialien gehören thermoplastische Polymere, duroplastische Polymere, Elastomere und in einigen Fällen sogar Metalle. Die Wahl des Materials hängt von Faktoren wie dem Teiledesign, dem Verwendungszweck und Materialeigenschaften wie Festigkeit, Flexibilität und Beständigkeit gegenüber Chemikalien oder Hitze ab.

Das Qualität des Formteils wird von mehreren Faktoren beeinflusst, darunter dem Design der Form, der Qualität des verwendeten Materials und den Prozessparametern. Eine sorgfältige Berücksichtigung dieser Faktoren kann dazu beitragen, ein erfolgreiches Ergebnis sicherzustellen, bei dem die Teile die gewünschten Eigenschaften wie Maßhaltigkeit, Oberflächenbeschaffenheit und mechanische Eigenschaften erfüllen.

Das Spritzgießen kann durch unterschiedliche Fertigungsanforderungen an unterschiedliche Anforderungen angepasst werden ProzesseB. Co-Spritzgießen, Spritzgießen mit schmelzbarem Kern, gasunterstütztes Spritzgießen und Spritzprägen. Jeder Prozess hat Vor- und Nachteile und die Wahl hängt von Faktoren wie der Teilekomplexität, den Materialanforderungen und dem Produktionsvolumen ab.

Zusammenfassend lässt sich sagen, dass Spritzgießen ein vielseitiges und effizientes Herstellungsverfahren zur Herstellung von Teilen aus verschiedenen Materialien ist, bei dem verschiedene Anschnitttypen und Prozesse verwendet werden, die für bestimmte Anwendungen geeignet sind. Wenn Sie die Grundlagen des Spritzgießens verstehen, sind Sie besser in der Lage, fundierte Entscheidungen bei der Konstruktion und Herstellung von Teilen mit diesem Verfahren zu treffen.

Strukturkomponenten des Spritzgusses

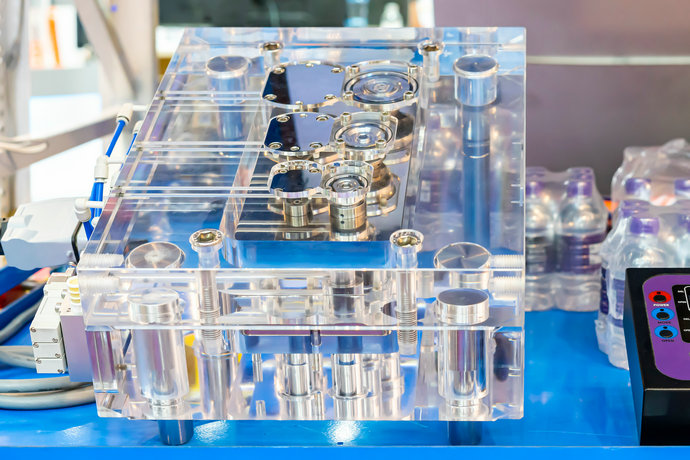

Beim Spritzgießen ist es wichtig, die grundlegenden Komponenten klar zu verstehen. In diesem Abschnitt werden die wichtigsten Strukturelemente untersucht, einschließlich Form, Hohlraum, Anguss, Angusskanal und Formhohlraum.

Das Schimmel ist im Spritzgussprozess von entscheidender Bedeutung, da es das Kunststoffmaterial in die gewünschte Form bringt. Formen können je nach Komplexität und Größe des Endprodukts einzelne oder mehrere Hohlräume haben.

Das Hohlraum ist der Raum innerhalb der Form, in den das geschmolzene Kunststoffmaterial eingespritzt wird. Hier nimmt das Kunststoffmaterial die Form des Endprodukts an. Die Anzahl der Kavitäten in einer Form beeinflusst die Produktionsrate und die Gesamtkosten.

Das Anguss ist der Durchgang, der die Düse der Spritzgießmaschine mit dem Angusssystem verbindet. Es ist für den Transport des geschmolzenen Kunststoffs in die Form verantwortlich. Es ist wichtig, über einen gut gestalteten Anguss zu verfügen, um einen ordnungsgemäßen Fluss zu gewährleisten und das Risiko von Materialfehlern zu minimieren.

Läufer sind Kanäle in der Form, die den geschmolzenen Kunststoff zu den Formhohlräumen leiten. Sie spielen eine entscheidende Rolle bei der gleichmäßigen Materialverteilung und der Aufrechterhaltung eines konstanten Drucks während des gesamten Formprozesses. Das Läufersystem kann wahlweise als Heiß- oder Kaltläufer ausgeführt sein, jeweils mit Vor- und Nachteilen.

Das Formhohlraum Hier verfestigt sich das Kunststoffmaterial und bildet das Endprodukt. Es ist wichtig, den Formhohlraum unter Berücksichtigung der gewünschten Abmessungen, Toleranzen und Oberflächenbeschaffenheiten des Endprodukts zu entwerfen. Dies wirkt sich direkt auf die Qualität und Leistung des Produkts aus.

Indem Sie sich ein fundiertes Verständnis dieser Strukturkomponenten aneignen, können Sie sicherstellen, dass Ihr Spritzgussprozess effizient und präzise ist und zu qualitativ hochwertigen Produkten führt.

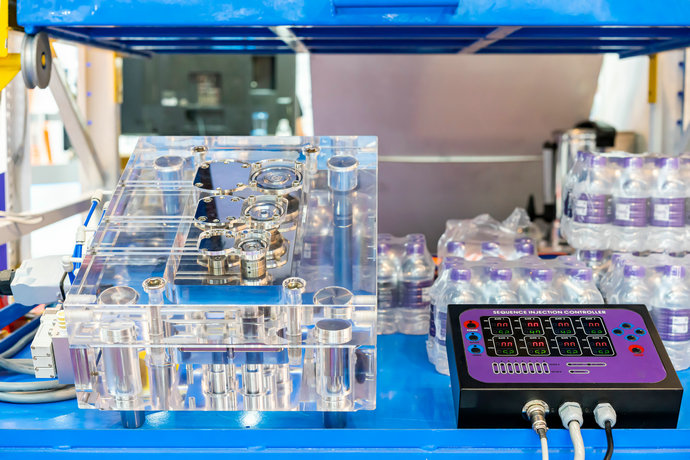

Das Tor verstehen

Beim Spritzgießen Tore sind entscheidende Komponenten, die den ordnungsgemäßen Fluss des geschmolzenen Kunststoffs in den Formhohlraum gewährleisten. Diese Tore, speziell gestaltete Öffnungen, steuern den Fluss, das Aussehen und die Kühlung von Spritzgussteilen. Das Richtige wählen Spritzgussanschnitt ist für die Aufrechterhaltung der Qualität, Präzision und Leistung Ihres Endprodukts unerlässlich.

Mehrere Arten von Anschnitten, die Sie für Ihr Spritzgussprojekt in Betracht ziehen sollten, jede mit spezifischen Vorteilen und Anwendungen. Um die am besten geeignete Option auszuwählen, ist es wichtig, diese verschiedenen Tortypen zu verstehen.

- Angussanguss: Hierbei handelt es sich um den einfachsten Angusstyp, der das Formteil direkt mit der Düse der Spritzgießmaschine verbindet. Obwohl es einfach zu entwerfen und zu verwenden ist, kann es zu hoher Belastung führen und könnte aufgrund der Materialverschwendung für komplexe oder große Teile besser geeignet sein.

- U-Boot-Tor (auch Tunneltor genannt): Dieser Anschnitttyp ist so konzipiert, dass das Formteil beim Auswerfen automatisch abgeschert wird. Sie sind vorteilhaft für die Automatisierung und erfordern nur minimale Nachbearbeitungsarbeiten, was sie ideal für die Massenproduktion macht.

- Fanmeile: Dieser nach seiner fächerartigen Form benannte Anschnitt ermöglicht eine gleichmäßigere Verteilung des geschmolzenen Materials und verringert so die Wahrscheinlichkeit von Teilefehlern.

- Randtor: Am Rand des Formteils platziert, sorgt dieser Anschnitt für eine bessere Strömung im Formhohlraum und ist ideal für flache und dünne Teile.

- Tab-Gate: Ähnlich wie ein Kantenanguss verringert dieser Typ das Risiko von Materiallecks und wird oft für flache, dünne Teile verwendet, die einen fokussierteren Fluss erfordern.

- Membrananguss (Cashew-Anguss): Dieses Tor steuert den Materialfluss aus der Mitte eines Formteils und ermöglicht so eine bessere Kontrolle über die Schrumpfung und Verformung des Teils. Es wird häufig für Präzisionsteile mit komplexen Geometrien verwendet.

- Ringtor: Beim Formen rohrförmiger Teile steuern Ringanschnitte den Materialfluss um den gesamten Umfang des Teils und sorgen für eine gleichmäßige Verteilung.

Zusätzlich zu diesen primären Tortypen gibt es noch weitere Untertore (kleinere Tore, die in Verbindung mit einem Primärtor verwendet werden), Ventilverschlüsse, die helfen, den Fluss durch präzisere Mittel zu steuern, und Hot-Tip-Tore, die eine beheizte Düse für spezielle, hochpräzise Anwendungen verwenden.

Eine gut ausgewählte Torsystem Und Design kann zwischen einem erfolgreichen Spritzgussprojekt und einem Projekt mit Teilendefekten, Materialverschwendung und Ineffizienzen unterscheiden. Wenn Sie diese Anschnitttypen und ihre möglichen Auswirkungen auf Ihre Spritzgussteile verstehen, können Sie fundierte Entscheidungen treffen und optimale Ergebnisse erzielen.

Faktoren, die die Gate-Leistung beeinflussen

Bei der Arbeit mit dem Anschnittspritzguss ist es wichtig, mehrere Faktoren zu berücksichtigen, die die Leistung des Angusses beeinflussen können. Indem Sie diese Faktoren berücksichtigen, können Sie die Qualität Ihrer Formteile sicherstellen und die Effektivität Ihres Prozesses optimieren.

Druck- und Temperaturregelung: Die richtige Kontrolle des Einspritzdrucks und der Einspritztemperatur ist von entscheidender Bedeutung, da diese Parameter den Fluss des Kunststoffs in die Form beeinflussen. Das richtige Gleichgewicht zwischen diesen beiden Faktoren ist entscheidend, um eine gleichmäßige Füllung zu erreichen und Fehler wie Verwerfungen oder Einfallstellen zu vermeiden.

Dicke und Füllung: Die Dicke des Angusses spielt eine entscheidende Rolle dabei, wie schnell und gleichmäßig der Kunststoff den Formhohlraum füllt. Ein dickerer Anschnitt kann zu einem schnelleren Füllvorgang führen, kann jedoch die Scherbeanspruchung erhöhen und zu einer möglichen Beschädigung des Kunststoffteils führen. Andererseits kann ein dünneres Tor zu einer langsameren Füllung und möglicherweise zu kurzen Schüssen führen.

Position von Konus und Anschnitt: Auch die Gestaltung des Tors kann den Kunststofffluss beeinflussen. Ein konischer Anschnitt ermöglicht einen gleichmäßigeren Fluss, wodurch Schwachstellen oder Brüche im Endteil vermieden werden können. Darüber hinaus ist die Wahl der richtigen Angussposition von entscheidender Bedeutung, um Fehler wie Spritzgussgrate oder ungleichmäßige Dicken zu minimieren.

Torplatzierung: Die richtige Platzierung des Angusses ist entscheidend, um einen guten Durchfluss und eine ordnungsgemäße Füllung des Formhohlraums sicherzustellen. Wenn Sie den Anguss an einer Stelle platzieren, an der der Kunststoff um die Formelemente fließen kann, können Sie Fehler vermeiden und ein gleichmäßigeres Teil erzeugen.

Schnellfließende Harze: Der Einsatz schnell fließender Harze kann die Effizienz des Spritzgussprozesses verbessern, indem die Zykluszeit verkürzt wird. Die Arbeit mit schnell fließenden Harzen erfordert jedoch möglicherweise eine genauere Steuerung von Druck, Temperatur und anderen Prozessparametern, um die gewünschten Ergebnisse zu erzielen und gleichzeitig Fehler zu vermeiden.

Durch die Berücksichtigung dieser Faktoren können Sie die Leistung Ihres Anschnittspritzgussprozesses optimieren und qualitativ hochwertige Formteile erzielen. Für den Erfolg in diesem spezialisierten Fertigungsbereich ist es entscheidend, das richtige Gleichgewicht zwischen Druck, Temperatur, Anschnittdicke und Position zu finden.

Torfehler und Qualitätskontrolle

Beim Spritzgießen können Angussfehler die Qualität Ihres fertigen Teils erheblich beeinträchtigen. Um ein qualitativ hochwertiges Endprodukt zu erhalten, sind das Verständnis verschiedener angussbezogener Probleme und die Umsetzung geeigneter Qualitätskontrollmaßnahmen von entscheidender Bedeutung.

Ein häufiger Defekt am Tor ist das Vorhandensein von Überresten. Reste sind Reste des Angusses, die nach dem Zuschneiden am fertigen Teil zurückbleiben und unansehnlich sein und sich negativ auf das endgültige Erscheinungsbild auswirken können. Um Rückstände zu minimieren, stellen Sie sicher, dass Ihr Tor sauber und präzise zugeschnitten ist. Die Wahl des richtigen Tortyps, beispielsweise eines Hot-Tip- oder U-Boot-Tors, kann ebenfalls dazu beitragen, das Auftreten von Rückständen zu reduzieren.

Jetting ist ein weiterer Spritzgussfehler, der manchmal mit der Anschnittkonstruktion in Zusammenhang steht. Jetting tritt auf, wenn geschmolzenes Material mit hoher Geschwindigkeit in die Form schießt, wodurch es vorzeitig erstarrt und Fehler oder Schwachstellen in Ihrem fertigen Teil entstehen. Passen Sie die Einspritzgeschwindigkeit an oder modifizieren Sie die Strömungskanäle innerhalb Ihres Angussdesigns, um Strahlprobleme zu beheben.

Zykluszeiten spielen eine entscheidende Rolle bei der Kontrolle der Qualität von Spritzgussteilen. Längere Zykluszeiten können zu vermehrten Spannungsbrüchen führen, während kürzere Zyklen zu einer unvollständigen Füllung führen können, wodurch Fehler entstehen und die Teilequalität beeinträchtigt wird. Durch die Ausbalancierung Ihrer Zykluszeiten können Sie sicherstellen, dass Ihre Teile den gewünschten Qualitätsstandards entsprechen.

Eine sorgfältige Inspektion und Überwachung Ihres Spritzgussprozesses kann dabei helfen, Angussfehler frühzeitig zu erkennen, sodass Sie diese umgehend beheben und eine optimale Teilequalität aufrechterhalten können.

Darüber hinaus liefert die Implementierung verschiedener Qualitätskontrollmethoden wie Sichtprüfungen, automatisierte Inspektionssysteme und zerstörende oder zerstörungsfreie Tests wertvolle Einblicke in die Wirksamkeit Ihres Anschnittdesigns und Formprozesses.

Häufig gestellte Fragen

1. Welche verschiedenen Arten von Anschnitten gibt es beim Spritzgießen?

Beim Spritzgießen werden verschiedene Arten von Anschnitten verwendet, beispielsweise Direkt- oder Angussanschnitte, Randanschnitte, U-Boot-Anschnitte und Fächeranschnitte. Jeder Typ hat je nach Design und Anforderungen der Komponente einzigartige Vorteile und Anwendungen.

2. Wie wirkt sich das Angussdesign auf den Formprozess aus?

Das Angussdesign spielt beim Formen eine entscheidende Rolle, da es den Fluss des geschmolzenen Kunststoffs in den Formhohlraum bestimmt. Ein gut gestalteter Anschnitt gewährleistet eine effiziente Befüllung, minimiert Formfehler und verkürzt die Zykluszeit. Verschiedene Anschnitttypen haben unterschiedliche Vorteile, wie z. B. die Förderung eines schnelleren Durchflusses, die Kontrolle von Einfallstellen oder die Ermöglichung einer besseren Entlüftung.

3. Welche Faktoren bestimmen die Anschnittplatzierung beim Spritzgießen?

Mehrere Faktoren beeinflussen die Angussplatzierung beim Spritzgießen, darunter die Teilegeometrie, die Materialauswahl und der gewünschte Fließweg. Im Allgemeinen sollte der Anschnitt in einem Bereich platziert werden, der eine gleichmäßige Füllung und einen minimalen Materialdruck ermöglicht, wodurch Defekte und Verformungen reduziert werden. Die Anschnittposition sollte außerdem die Belastung kritischer Bereiche minimieren und sicherstellen, dass sich alle Schweißnähte in unkritischen Abschnitten befinden.

4. Was sind die Hauptfunktionen von Anschnitten beim Spritzgießen?

Anschnitte erfüllen beim Spritzgießen mehrere Funktionen, z. B. die Steuerung des Flusses von geschmolzenem Kunststoff in den Formhohlraum, die Sicherstellung einer ordnungsgemäßen Füllung und die optimale Erstarrung des Kunststoffs. Gates sind auch für die Minimierung von Gussfehlern wie Lufteinschlüssen, Einfallstellen und Fehlspritzern verantwortlich, indem sie die Kunststoffschmelze effizient leiten.

5. Welchen Einfluss hat die Angussgröße auf das Endprodukt?

Die Anschnittgröße kann die Qualität und das Erscheinungsbild des Endprodukts erheblich beeinflussen. Ein kleinerer Anschnitt führt normalerweise zu einer langsameren Durchflussrate, wodurch das Risiko von Einfallstellen und Verwerfungen verringert wird. Dies kann jedoch auch die Zykluszeit verlängern und in bestimmten Szenarien zu einer unvollständigen Befüllung führen. Andererseits ermöglicht ein größerer Anschnitt einen schnelleren Fluss und eine schnellere Formfüllung, kann jedoch zu zusätzlicher Spannung oder Defekten im Teil führen.

6. Was sind die Vorteile des Angussspritzgießens?

Das Anschnittspritzgießen bietet mehrere Vorteile, wie z. B. eine bessere Kontrolle über den Fluss des geschmolzenen Kunststoffs, kürzere Zykluszeiten und minimierte Fehler. Durch die Auswahl des geeigneten Anschnittdesigns und der richtigen Platzierung können Sie Ihren Formprozess optimieren und qualitativ hochwertige Komponenten mit weniger Problemen herstellen. Darüber hinaus kann eine ordnungsgemäße Angussführung dazu beitragen, Materialverschwendung zu reduzieren und die Gesamteffizienz der Produktion zu verbessern.

Bestellen Sie bei uns hochwertige Kunststoffspritzteile

Wir verkaufen verschiedene Arten von Spritzguss-Kunststoffteilen in großen Mengen. Um zu bestellen, müssen Sie uns lediglich eine Nachricht über das Kundenkontaktformular auf unserer Website senden. Wir liefern Kunststoffspritzgussprodukte weltweit und freuen uns auf den Beginn einer lohnenden Geschäftsbeziehung mit Ihrem Unternehmen.